Selektywne topienie laserowe (SLM) jest metodą produkcja addytywna lub technika druku 3D, która wykorzystuje laser do łączenia proszku metalicznego w stałą część warstwa po warstwie. Właściwości końcowej części są określane przez charakterystykę użytego proszku metalicznego. Niniejszy artykuł zawiera kompleksowy przegląd proszków SLM obejmujący skład, właściwości, zastosowania, specyfikacje, ceny, zalety i wady oraz wiele innych.

Przegląd proszków do selektywnego topienia laserowego

Proszek do selektywnego topienia laserowego, znany również jako proszek SLM, jest surowcem wykorzystywanym w procesie produkcji addytywnej SLM. SLM wykorzystuje laser o dużej mocy do topienia i stapiania sproszkowanych stopów metali w całkowicie zwarte części 3D.

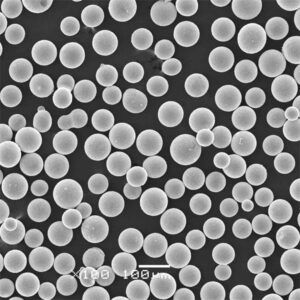

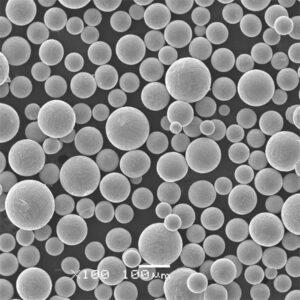

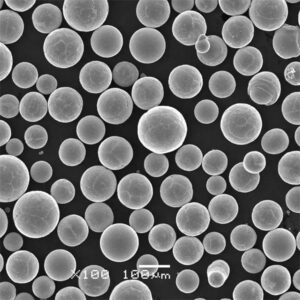

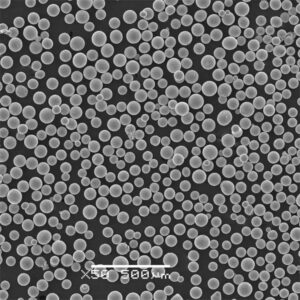

Proszki SLM to drobne proszki metaliczne o wielkości zazwyczaj od 15 do 45 mikronów. Najpopularniejszymi proszkami SLM są stopy na bazie aluminium, tytanu, niklu, kobaltu i stali nierdzewnej. Skład i rozkład wielkości cząstek proszku określa charakterystykę części drukowanych metodą selektywnego topienia laserowego.

Wybór odpowiedniego proszku SLM ma kluczowe znaczenie dla produkcji wysokiej jakości części o pożądanych właściwościach mechanicznych, precyzji, wykończeniu powierzchni i mikrostrukturze. Niniejszy przewodnik zawiera szczegółowe informacje na temat różnych rodzajów proszków SLM, ich zastosowań, specyfikacji, cen, zalet i wad oraz wiodących światowych dostawców.

Główne cechy proszków SLM

- Bardzo drobny proszek o wielkości od 15 do 45 mikronów do precyzyjnego topienia laserowego

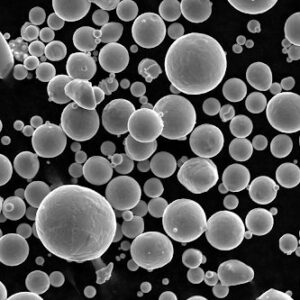

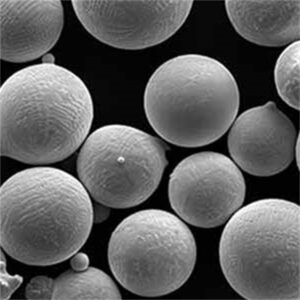

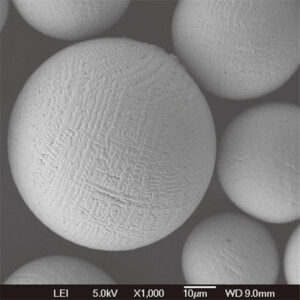

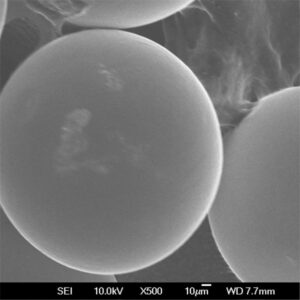

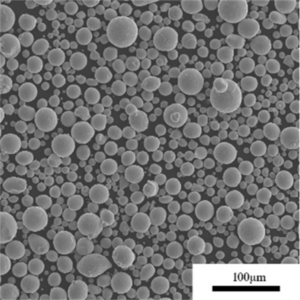

- Sferyczna morfologia zapewniająca płynność proszku

- Chemicznie czysty skład minimalizujący wady

- Kontrolowany rozkład wielkości cząstek zapobiega segregacji

- Metoda rozpylania gazu obojętnego

- Dodatki stopowe poprawiające właściwości

- Może zawierać opatentowane powłoki poprawiające płynność i topnienie.

Tabela 1: Rodzaje proszków do selektywnego topienia laserowego

| Typ proszku | Popularne stopy | Charakterystyka |

|---|---|---|

| Aluminium | AlSi10Mg, AlSi12, AlSi7Mg0.6 | Niska gęstość, dobra przewodność cieplna |

| Tytan | Ti6Al4V, Ti6Al4V ELI, TiAl | Wysoka wytrzymałość, biokompatybilność |

| Nikiel | Inconel 718, Inconel 625 | Odporność na ciepło i korozję |

| Chrom kobaltowy | CoCr, CoCrMo | Biokompatybilność, wysoka twardość |

| Stal narzędziowa | H13, stal maraging | Wysoka twardość, odporność na zużycie |

| Stal nierdzewna | 316L, 17-4PH, 420 | Odporność na korozję, wysoka wytrzymałość |

Skład proszków SLM

Proszki SLM to sferyczne proszki metaliczne wykonane z różnych stopów przy użyciu atomizacji gazowej. Skład określa właściwości materiałowe drukowanych części.

Tabela 2: Skład popularnych stopów proszków SLM

| Stop | Typowy skład |

|---|---|

| AlSi10Mg | 90% Al, 10% Si, 0,5% Mg |

| Ti6Al4V | 90% Ti, 6% Al, 4% V |

| Inconel 718 | 50% Ni, 19% Cr, 18% Fe, 5% Nb |

| CoCrMo | 60% Co, 30% Cr, 7% Mo |

| Stal nierdzewna 316L | 70% Fe, 17% Cr, 12% Ni, 2% Mo |

Główne pierwiastki stopowe w proszkach SLM obejmują:

- Aluminium - obniża temperaturę topnienia, zwiększa przewodność cieplną

- Krzem - poprawia płynność i spawalność

- Magnez - środek wzmacniający

- Tytan - biokompatybilny, o wysokiej wytrzymałości

- Aluminium - stabilizator alfa i beta w stopach tytanu

- Wanad - stabilizator beta w stopach tytanu

- Nikiel - odporność na korozję, plastyczność

- Chrom - odporność na utlenianie i korozję

- Żelazo - przyczynia się do wytrzymałości superstopów

- Niob - pierwiastek wzmacniający w nadstopach

- Molibden - Wzmocnienie nadstopów w roztworze stałym

- Kobalt - zwiększa wytrzymałość w wysokich temperaturach

Zanieczyszczenia śladowe są minimalizowane w celu zmniejszenia defektów w komponentach drukowanych metodą SLM.

Właściwości proszków SLM

Właściwości proszków SLM mają bezpośredni wpływ na charakterystykę drukowanych części 3D. Pożądane właściwości obejmują dobrą płynność, wysoką czystość i zoptymalizowany rozkład wielkości cząstek.

Tabela 3: Kluczowe właściwości proszków SLM

| Nieruchomość | Typowy zakres | Znaczenie |

|---|---|---|

| Wielkość cząstek | 15 - 45 mikronów | Precyzja szczegółów, rozdzielczość |

| Kształt cząsteczki | Kulisty | Poprawia płynność |

| Płynność | Doskonały | Zapobiega aglomeracji proszku |

| Gęstość pozorna | Teoretyczna gęstość powyżej 50% | Poprawia absorpcję lasera, zagęszczanie |

| Gęstość kranu | Teoretyczna gęstość do 65% | Wskazanie płynności, gęstości upakowania |

| Tlen resztkowy | <0,1 wt% | Zapobiega defektom utleniania |

| Azot resztkowy | <0,04 wt% | Zapobiega wtrąceniom azotków |

| Węgiel resztkowy | <0,03 wt% | Zapobiega wytrącaniu się węglików |

Ponadto proszki SLM charakteryzują się zoptymalizowanym rozkładem wielkości cząstek o wąskim zakresie, aby zapobiec problemom z segregacją. Większość proszków do SLM ma wartości D10 i D90 w zakresie od 10 do 20 mikronów.

Właściwości proszku SLM, takie jak gęstość złoża proszku, płynność, rozprowadzanie i możliwość recyklingu, decydują o jakości drukowanych części. Proszki są projektowane tak, aby zrównoważyć te czynniki.

Zastosowania proszków SLM

Proszki SLM są wykorzystywane do drukowania funkcjonalnych części metalowych w różnych gałęziach przemysłu:

Tabela 4: Zastosowania proszków do selektywnego topienia laserowego

| Przemysł | Typowe zastosowania | Typowe używane materiały |

|---|---|---|

| Lotnictwo i kosmonautyka | Łopatki turbin, dysze rakiet | Inconel, tytan |

| Motoryzacja | Lekkie części, niestandardowe geometrie | Aluminium, stal narzędziowa |

| Medyczny | Protezy dentystyczne, implanty, narzędzia chirurgiczne | Tytan, chrom kobaltowy |

| Inżynieria ogólna | Szybkie prototypy, oprzyrządowanie, części końcowe | Stal nierdzewna, stal narzędziowa |

Główne zalety SLM w produkcji części obejmują:

- Możliwość tworzenia złożonych geometrii, które nie są możliwe w przypadku odlewania lub obróbki skrawaniem

- Niestandardowe części na żądanie bez twardych narzędzi

- Zmniejszona waga dzięki optymalizacji konstrukcji pod kątem funkcji

- Konsolidacja zespołów w pojedyncze części

- Szybki czas realizacji od projektu do części

Technologia SLM jest odpowiednia do nisko- i średnioseryjnej produkcji metalowych komponentów końcowych w różnych branżach.

Specyfikacje proszków SLM

Proszki SLM muszą spełniać rygorystyczne specyfikacje w zakresie składu, rozkładu wielkości cząstek, morfologii, charakterystyki przepływu, gęstości pozornej, poziomów zanieczyszczeń i mikrostruktury.

Tabela 5: Typowe specyfikacje proszków do selektywnego topienia laserowego

| Parametr | Typowa specyfikacja | Metoda badania |

|---|---|---|

| Skład proszku | W granicach specyfikacji stopu | Analiza chemiczna ICP-OES |

| Wielkość cząstek | D10: 10-25 μm <br> D50: 20-35 μm <br> D90: 30-45 μm | Dyfrakcja laserowa |

| Kształt cząsteczki | >80% sferyczne, minimalna liczba satelitów | Obrazowanie SEM |

| Gęstość pozorna | >50% teoretycznej gęstości stopu | Przepływomierz Halla |

| Gęstość kranu | Teoretyczna gęstość do 65% | Tester gęstości kranu |

| Płynność | Kąt usypu <30° | Przepływomierz Halla |

| Tlen resztkowy | <0,1 wt% | Analiza syntezy gazów obojętnych |

| Azot resztkowy | <0,04 wt% | Analiza syntezy gazów obojętnych |

| Węgiel resztkowy | <0,03 wt% | Wykrywanie spalania w podczerwieni |

Wiodący dostawcy proszków SLM posiadają własne urządzenia do charakteryzacji proszków, aby zapewnić spełnienie tych parametrów dla każdej partii proszku przed dostawą do klientów.

Ceny proszków do selektywnego topienia laserowego

Koszt proszków SLM zależy od składu stopu, jakości, dostawcy, ilości zakupu i regionu geograficznego. Poniżej przedstawiono niektóre typowe ceny proszków:

Tabela 6: Orientacyjne przedziały cenowe dla popularnych stopów proszków SLM

| Stop | Cena za kg |

|---|---|

| Stop aluminium AlSi10Mg | $50 – $120 |

| Stop tytanu Ti6Al4V | $350 – $600 |

| Inconel 718 | $150 – $250 |

| Stal nierdzewna 316L | $50 – $100 |

| Chrom kobaltowy | $110 – $250 |

Ceny są najwyższe dla stopów reaktywnych, takich jak tytan, a najniższe dla stopów towarowych, takich jak aluminium i stal nierdzewna. Stopy lotnicze kosztują więcej niż stopy konwencjonalne. Dostawcy proszków SLM oferują zniżki na zakupy hurtowe.

Ogólnie rzecz biorąc, koszt materiału stanowi 15-30% całkowitego kosztu części dla metali AM. Sam proszek stanowi znaczną część tego kosztu materiałowego. Optymalizacja ponownego wykorzystania nietopionego proszku pomaga obniżyć średni koszt części.

Wiodący dostawcy proszków SLM

Wiele firm oferuje atomizowane gazem proszki metaliczne zaprojektowane specjalnie do produkcji addytywnej SLM. Do wiodących światowych dostawców należą:

Tabela 7: Główni dostawcy proszków do selektywnego topienia laserowego

| Firma | Siedziba główna | Kluczowe stopy |

|---|---|---|

| AP&C | Kanada | Stopy Ti, Al, Co |

| Carpenter Additive | USA | Stopy Ti, Al, Co, Cu |

| EOS | Niemcy | Stopy Ti, Al, Ni |

| Sandvik Osprey | WIELKA BRYTANIA | Ti, Al, Ni, stal nierdzewna, stal narzędziowa |

| SLM Solutions | Niemcy | Stopy Ti, Al, Ni, Co |

| Linde | Niemcy | Ti, Al, stal nierdzewna, stal narzędziowa |

| Praxair | USA | Stopy Ti, Co, Ni |

| Technologia LPW | WIELKA BRYTANIA | Ti, Al, CoCr, Inconel |

Firmy te zainwestowały w technologię atomizacji i zaawansowaną charakteryzację, aby zapewnić, że proszki SLM spełniają surowe wymagania dotyczące drukowania 3D wysokiej jakości części. Oferują szeroką gamę materiałów dostosowanych do SLM.

Plusy i minusy proszków SLM

Tabela 8: Zalety i ograniczenia proszków do selektywnego topienia laserowego

| Plusy | Wady |

|---|---|

| Bardzo mały rozmiar dla wysokiej rozdzielczości | Ograniczone opcje stopów w porównaniu do odlewania/obróbki skrawaniem |

| Dobra charakterystyka przepływu | Stopy reaktywne, takie jak Ti, podatne na zanieczyszczenia |

| Sferyczna morfologia z kilkoma satelitami | Wrażliwość na wilgoć wymaga ostrożnego obchodzenia się |

| Czystość chemiczna w celu zminimalizowania wad | Proszki metaliczne stanowią zagrożenie dla zdrowia |

| Kontrolowany rozkład wielkości cząstek | Wyższy koszt niż w przypadku standardowych proszków |

| Niestandardowe stopy zaprojektowane dla SLM | Ograniczeni dostawcy i dostępność niektórych stopów |

| Atomizacja w gazie obojętnym pozwala uniknąć utleniania | Niewykorzystany proszek musi zostać ponownie użyty zamiast wyrzucony. |

Plusy

- Drobny rozmiar 15-45 mikronów proszków SLM umożliwia drukowanie w bardzo wysokiej rozdzielczości i małych elementów.

- Sferyczny kształt cząstek i dobra płynność zapobiegają agregacji proszku i problemom z podawaniem podczas drukowania.

- Wysoka czystość chemiczna minimalizuje defekty, takie jak wtrącenia i puste przestrzenie w drukowanych częściach.

- Rozkład wielkości cząstek jest zoptymalizowany, aby zapobiec segregacji i zapewnić jednorodne topienie.

- Wyspecjalizowani dostawcy opracowują niestandardowe stopy o składzie dostosowanym do zastosowań SLM.

- Atomizacja w gazie obojętnym pozwala uniknąć utleniania proszku.

Wady

- Istnieje mniej ustalonych stopów dla SLM w porównaniu z tradycyjnymi metodami produkcji.

- Stopy reaktywne, takie jak tytan, wymagają specjalnej obsługi, aby zapobiec zanieczyszczeniu, co zwiększa koszty.

- Jako drobne proszki, materiały SLM są wrażliwe na wchłanianie wilgoci podczas przechowywania i obsługi.

- Proszki metali stwarzają ryzyko, takie jak wybuchy pyłu i zagrożenia dla zdrowia, które wymagają środków ostrożności.

- Stopy SLM kosztują znacznie więcej niż standardowe gatunki proszków ze względu na specjalistyczny proces produkcji.

- Niektóre stopy mają bardzo niewielu dostawców, co ogranicza dostępność i jakość materiałów.

- Nierozpuszczony proszek nie może być po prostu wyrzucony i musi być ponownie użyty ze względu na zrównoważony rozwój i czynniki kosztowe.

Jak wybrać proszek SLM

Wybór optymalnego proszku SLM do danego zastosowania wymaga uwzględnienia takich czynników jak

- Funkcja części - Wymagania mechaniczne, naprężenia, warunki pracy

- Właściwości stopu - Wytrzymałość, twardość, plastyczność, odporność na ciepło

- Potrzeby w zakresie przetwarzania końcowego - Reakcja na obróbkę cieplną, skrawalność

- Czynniki procesowe - Gęstość złoża proszku, absorpcja laserowa, płynność

- Rozważania dotyczące kosztów - Cena materiałów, wpływ na sprzęt

Funkcja części przede wszystkim kieruje wyborem stopu. Krytyczne, bardzo obciążone części wymagają proszków, które mogą osiągnąć maksymalną gęstość i właściwości mechaniczne. Mniej krytyczne zastosowania prototypowe pozwalają na większą elastyczność.

Czynniki procesowe, takie jak szybkość druku, osiągalna dokładność i wykończenie powierzchni również zależą od proszku. Testy porównawcze kandydujących materiałów na rzeczywistych drukarkach identyfikują najlepsze dopasowanie.

Kluczową rolę odgrywają koszty. Stopy o wyższej wydajności do zastosowań lotniczych są znacznie droższe niż konwencjonalne gatunki. Unikalne stopy mogą być dostępne tylko u jednego dostawcy.

Dokładna ocena wymagań aplikacji w stosunku do możliwości materiałowych i kosztów prowadzi do optymalnego wyboru proszku SLM.

Jak przechowywać i obchodzić się z proszkiem SLM?

Ostrożne obchodzenie się i przechowywanie proszków SLM ma zasadnicze znaczenie dla zapobiegania degradacji materiału i zapewnienia wysokiej jakości drukowanych części:

- Nieotwarte pojemniki należy przechowywać w chłodnym, suchym miejscu, z dala od światła słonecznego i wilgoci. Unikać nadmiernego ciepła.

- Pojemniki z proszkiem należy otwierać wyłącznie w obojętnej komorze rękawicowej z poziomem tlenu poniżej 10 ppm, aby zapobiec utlenianiu.

- Proszki należy przenosić w komorze rękawicowej z odpowiednim uziemieniem, aby uniknąć gromadzenia się ładunków elektrostatycznych. Nosić rękawice nitrylowe.

- Podczas przechowywania szczelnie zamykać pojemniki. Należy używać wyłącznie oryginalnych pojemników, a nie plastikowych torebek.

- W przypadku dużych ilości, proszek należy przechowywać w urządzeniach ze zintegrowanym systemem gazu obojętnego.

- Przed ponownym użyciem należy przesiać proszek przez sito o zalecanej wielkości oczek w celu rozbicia aglomeratów i usunięcia zanieczyszczeń.

- W razie potrzeby użyj suszarek proszkowych i próżniowych odgazowywaczy termicznych, aby obniżyć poziom wilgoci.

- Wyrzucając zużyty proszek, należy zwilżyć go wodą, aby zapobiec zagrożeniu pyłem unoszącym się w powietrzu i usunąć jako odpad niebezpieczny.

- Należy przestrzegać wszystkich środków ostrożności dotyczących obchodzenia się z drobnymi proszkami metalicznymi, w tym środków ochrony indywidualnej i zapobiegania wybuchom.

Prawidłowe zarządzanie proszkiem utrzymuje spójność między seriami druku i pozwala na ponowne wykorzystanie do 80-90% nieutwardzonego proszku. Maksymalizuje to wydajność przy jednoczesnej minimalizacji kosztów surowców.

Proszek do selektywnego topienia laserowego FAQ

P: Jaki jest typowy zakres wielkości cząstek dla proszków SLM?

O: Większość proszków SLM ma rozmiar od 15 do 45 mikronów, przy czym większość cząstek mieści się w zakresie 20-35 mikronów. Drobniejsze proszki poprawiają rozdzielczość, podczas gdy większe rozmiary szkodzą szczegółowości i dokładności.

P: Jak produkowane są proszki SLM?

Proszki SLM są wytwarzane przez atomizację gazem obojętnym, w której strumień stopionego stopu jest rozbijany na kropelki, które zestalają się w kuliste cząstki. Pozwala to uniknąć utleniania proszku.

P: Co należy rozumieć przez "gęstość pozorną" i "gęstość kranową" proszku?

O: Gęstość pozorna to gęstość nasypowa mierzona w normalnych warunkach. Gęstość ubijania to zwiększona gęstość uzyskana po mechanicznym ubiciu próbki proszku w celu jej zagęszczenia. Wyższa gęstość poprawia charakterystykę złoża proszku.

P: Dlaczego charakterystyka przepływu jest ważna dla proszków SLM?

O: Dobry przepływ i rozprowadzalność proszku zapewnia jednolite warstwy dla spójnego topienia i zapobiega problemom z agregacją. Sferyczne cząstki poprawiają przepływ w porównaniu do nieregularnych kształtów.

P: W jaki sposób proszki SLM są ponownie wykorzystywane po wydrukowaniu?

Nieroztopiony proszek jest przesiewany w celu rozbicia aglomeratów, suszony próżniowo w celu obniżenia wilgotności i mieszany ze świeżym proszkiem przed ponownym użyciem. Pozwala to na recykling na poziomie przekraczającym 80%.

P: Jakie środki ostrożności są wymagane podczas pracy z proszkami SLM?

O: Proszki metaliczne stwarzają zagrożenie wybuchem, pożarem i zagrożenie dla zdrowia. Należy stosować odpowiednie środki ochrony indywidualnej, odpowiednią wentylację, właściwe uziemienie i komory rękawicowe z gazem obojętnym. Nigdy nie rozsypywać proszku na otwartej przestrzeni.