Najlepszy proszek in718 do druku 3D

Proszek IN718 to superstop na bazie niklu, szeroko stosowany w procesach produkcji addytywnej, takich jak synteza w złożu proszkowym i bezpośrednie osadzanie energii. Składa się on głównie z niklu, z dodatkami chromu, żelaza, niobu, molibdenu i innych pierwiastków. Połączenie tych pierwiastków nadaje końcowym drukowanym częściom wyjątkową wytrzymałość mechaniczną, odporność na korozję i wysoką temperaturę.

Niskie MOQ

Zapewnij niską minimalną ilość zamówienia, aby spełnić różne potrzeby.

OEM I ODM

Dostarczanie niestandardowych produktów i usług projektowych w celu zaspokojenia unikalnych potrzeb klientów.

Odpowiednie zapasy

Zapewnienie szybkiego przetwarzania zamówień oraz niezawodnej i wydajnej obsługi.

Zadowolenie klienta

Dostarczanie wysokiej jakości produktów, których podstawą jest zadowolenie klienta.

Udostępnij ten produkt

Spis treści

Przegląd proszku IN718

IN718 to utwardzany wydzieleniowo superstop na bazie niklu, szeroko stosowany w produkcji dodatków, ze względu na jego dobrą wytrzymałość, odporność na korozję, spawalność i przetwarzalność. Niniejszy artykuł zawiera szczegółowy przewodnik po proszku IN718.

Kluczowe aspekty obejmują skład, właściwości, parametry druku AM, zastosowania, specyfikacje, dostawców, obsługę, metody kontroli, porównania z alternatywami, zalety i wady oraz najczęściej zadawane pytania. Tabele służą do prezentacji danych ilościowych w łatwym do odniesienia formacie.

Skład proszku IN718

Skład IN718 jest następujący:

| Element | Waga % | Cel |

|---|---|---|

| Nikiel | 50 – 55 | Główny element macierzy |

| Chrom | 17 – 21 | Odporność na utlenianie |

| Żelazo | Równowaga | Wzmacniacz roztworu stałego |

| Niob | 4.75 – 5.5 | Utwardzanie przez wytrącanie |

| Molibden | 2.8 – 3.3 | Wzmocnienie roztworu stałego |

| Tytan | 0.65 – 1.15 | Forma z węglików spiekanych |

| Aluminium | 0.2 – 0.8 | Utwardzanie przez wytrącanie |

| Węgiel | 0.08 max | Forma z węglików spiekanych |

Dodawane są również śladowe ilości kobaltu, boru, miedzi i magnezu.

Właściwości proszku IN718

Kluczowe właściwości IN718 obejmują:

| Nieruchomość | Opis |

|---|---|

| Wysoka wytrzymałość | Wytrzymałość na rozciąganie 1050 - 1350 MPa |

| Stabilność fazowa | Zachowuje właściwości po długotrwałym użytkowaniu w temperaturze do 700°C |

| Odporność na korozję | Odporność na korozję wodną i utlenianie |

| Spawalność | Doskonała spawalność przy użyciu odpowiedniego materiału wypełniającego |

| Wytrzymałość | Łatwy w formowaniu i obróbce |

| Odporność na pełzanie | Wysoka wytrzymałość na zerwanie w wysokich temperaturach |

Właściwości te sprawiają, że IN718 nadaje się do najbardziej wymagających zastosowań.

Parametry druku 3D dla proszku IN718

Typowe parametry drukowania proszku IN718 obejmują:

| Parametr | Wartość typowa | Cel |

|---|---|---|

| Wysokość warstwy | 20 - 50 μm | Równowaga między szybkością i rozdzielczością |

| Moc lasera | 195 - 350 W | Wystarczające topienie bez parowania |

| Prędkość skanowania | 700 - 1300 mm/s | Gęstość a wskaźnik zabudowy |

| Rozstaw włazów | 80 - 160 μm | Właściwości mechaniczne |

| Struktura wsparcia | Minimalny | Łatwe usuwanie |

| Prasowanie izostatyczne na gorąco | 1120°C, 100 MPa, 3h | Eliminacja wewnętrznych pustek |

Parametry zależą od takich czynników jak geometria konstrukcji, zarządzanie temperaturą i wymagania dotyczące obróbki końcowej.

Zastosowania drukowanych 3D części IN718

Części IN718 produkowane przez AM są używane w:

| Przemysł | Komponenty |

|---|---|

| Lotnictwo i kosmonautyka | Elementy silnika, takie jak łopatki turbiny, tarcze |

| Wytwarzanie energii | Puszki spalinowe, kanały przejściowe |

| Ropa i gaz | Narzędzia wiertnicze, zawory, pompy |

| Motoryzacja | Koła turbosprężarki, zawory wydechowe |

| Medyczny | Implanty ortopedyczne, narzędzia chirurgiczne |

Zalety w stosunku do kutego IN718 obejmują złożone geometrie, skrócony czas realizacji i współczynnik "buy-to-fly".

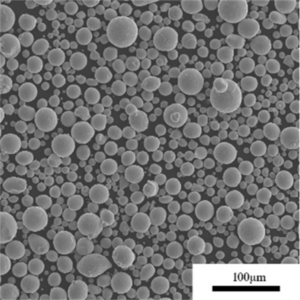

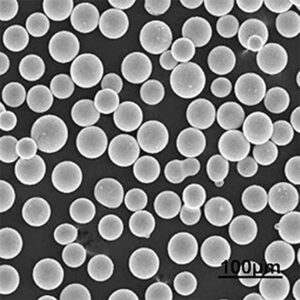

Specyfikacje proszku IN718 dla AM

Proszek IN718 musi spełniać następujące specyfikacje dla druku 3D:

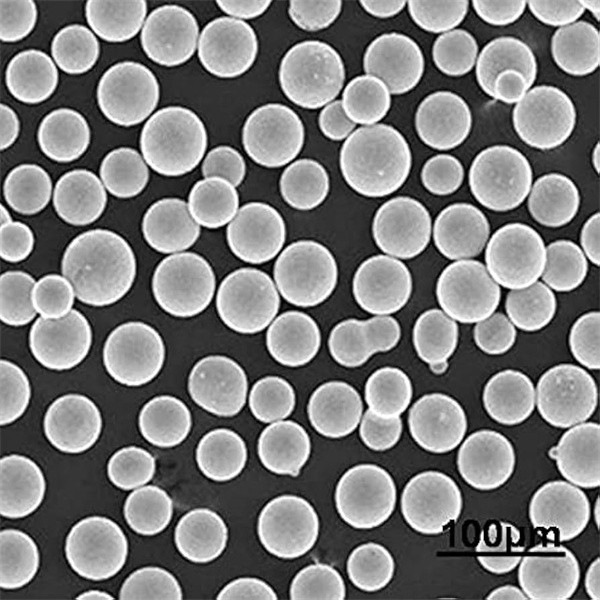

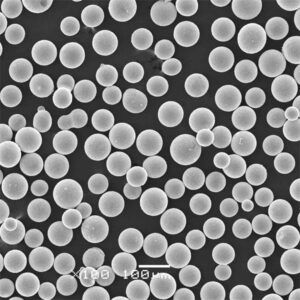

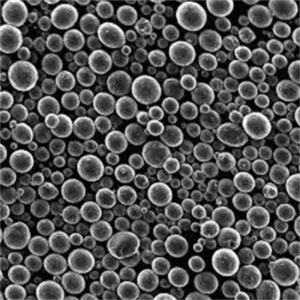

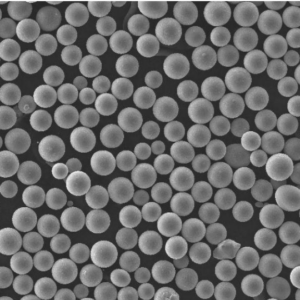

| Parametr | Specyfikacja |

|---|---|

| Zakres wielkości cząstek | 10 - 45 μm |

| Kształt cząsteczki | Sferyczna morfologia |

| Gęstość pozorna | Zazwyczaj > 4 g/cc |

| Gęstość kranu | > 6 g/cc |

| Natężenie przepływu w hali | > 23 s dla 50 g |

| Czystość | >99,9% |

| Zawartość tlenu | <100 ppm |

Dostępne są niestandardowe rozkłady wielkości i ściśle kontrolowany skład.

Dostawcy proszku IN718

Do wyróżniających się dostawców należą:

| Dostawca | Lokalizacja |

|---|---|

| Praxair | USA |

| Produkty Carpenter Powder | USA |

| Sandvik Osprey | WIELKA BRYTANIA |

| Technologia LPW | WIELKA BRYTANIA |

| Erasteel | Francja |

| AP&C | Kanada |

Ceny wahają się od $50/kg do $150/kg, w zależności od jakości i wielkości zamówienia.

Obsługa i przechowywanie proszku IN718

Jako materiał reaktywny, proszek IN718 wymaga kontrolowanej obsługi:

- Przechowywać szczelnie zamknięte pojemniki w chłodnym, suchym i obojętnym miejscu.

- Zapobieganie narażeniu na wilgoć, powietrze lub ekstremalne temperatury

- Podczas transferu należy używać prawidłowo uziemionego sprzętu

- Unikać gromadzenia się pyłu i kontrolować źródła zapłonu

- Zalecana lokalna wentylacja wyciągowa

- Postępuj zgodnie z obowiązującymi wytycznymi dotyczącymi bezpieczeństwa

Prawidłowe przechowywanie i obsługa zapobiegają zmianom składu lub zagrożeniom.

Kontrola i testowanie proszku IN718

Partie proszku IN718 są walidowane przy użyciu:

| Metoda | Testowane parametry |

|---|---|

| Analiza sitowa | Rozkład wielkości cząstek |

| Obrazowanie SEM | Morfologia cząstek |

| EDX | Chemia i skład |

| XRD | Obecne fazy |

| Piknometria | Gęstość |

| Natężenie przepływu w hali | Płynność proszku |

Testowanie zgodnie z normami ASTM zapewnia spójność jakości między partiami.

Porównanie IN718 z alternatywnymi proszkami nadstopów

IN718 porównuje się z innymi stopami jako:

| Stop | Koszt | Możliwość drukowania | Spawalność | Siła |

|---|---|---|---|---|

| IN718 | Niski | Dobry | Doskonały | Średni |

| IN625 | Średni | Doskonały | Doskonały | Niski |

| IN792 | Wysoki | Uczciwy | Dobry | Doskonały |

| IN939 | Bardzo wysoka | Dobry | Ograniczony | Doskonały |

Ze względu na zrównoważone właściwości przy niższych kosztach, IN718 zastępuje inne superstopy na bazie niklu w wielu zastosowaniach.

Plusy i minusy proszku IN718 do druku 3D

| Plusy | Wady |

|---|---|

| Sprawdzone referencje materiałowe w AM | Niższa wytrzymałość na wysokie temperatury niż w przypadku niektórych stopów |

| Doskonała spawalność i skrawalność | Podatność na pękanie zestalające podczas drukowania |

| Łatwa produkcja złożonych kształtów | Wymaga obsługi w kontrolowanej atmosferze |

| Przewaga kosztowa nad egzotycznymi superstopami | Często wymagana jest znaczna obróbka końcowa |

| Łatwo dostępne u różnych dostawców | Stosunkowo niska twardość po wydrukowaniu |

IN718 umożliwia wysokowydajną produkcję addytywną w rozsądnej cenie.

Często zadawane pytania dotyczące proszku IN718

P: Jaki zakres wielkości cząstek najlepiej sprawdza się w druku 3D stopu IN718?

Zakres 15-45 mikronów zapewnia optymalne połączenie płynności, wysokiej rozdzielczości i wysokiej gęstości części. Można również stosować drobniejsze proszki poniżej 10 mikronów.

P: Jaka obróbka końcowa jest zazwyczaj wymagana dla komponentów IN718 AM?

O: Prasowanie izostatyczne na gorąco, obróbka cieplna i obróbka skrawaniem są zwykle potrzebne do wyeliminowania pustych przestrzeni, optymalizacji właściwości i osiągnięcia dokładności wymiarowej.

P: Czy IN718 jest łatwiejszy w druku 3D w porównaniu do innych nadstopów niklu?

O: Tak, doskonała spawalność i mniejsza podatność na pękanie sprawiają, że IN718 jest jednym z łatwiejszych w obróbce nadstopów na bazie niklu za pomocą technik stapiania w złożu proszkowym.

P: Jakie branże wykorzystują stop IN718 do druku 3D z metalu?

O: Przemysł lotniczy, energetyczny, naftowy i gazowy, motoryzacyjny i medyczny to główne obszary zastosowań dla komponentów IN718 produkowanych addytywnie.

P: Jaki materiał ma właściwości najbardziej zbliżone do IN718 dla AM?

Proszek stopowy IN625 ma porównywalną spawalność i odporność na korozję do IN718, ale niższą wytrzymałość. IN792 zamienia spawalność na wyższą wytrzymałość.

P: Czy prasowanie izostatyczne na gorąco jest obowiązkowe w przypadku drukowanych części IN718?

O: HIP eliminuje wewnętrzne puste przestrzenie i poprawia odporność na zmęczenie. Może nie być wymagany w zastosowaniach niekrytycznych.

P: Czy IN718 wymaga struktur wspierających podczas drukowania 3D?

O: Zaleca się stosowanie minimalnych podpór na zwisach i sekcjach mostkowych, aby zapobiec deformacji i ułatwić usuwanie po wydrukowaniu.

P: Jakie wady mogą wystąpić podczas drukowania przy użyciu proszku IN718?

O: Potencjalne wady to pękanie, porowatość, zniekształcenia, niepełne stopienie i chropowatość powierzchni. Większości z nich można zapobiec dzięki zoptymalizowanym parametrom.

P: Jakiej twardości można oczekiwać od komponentów IN718 AM?

Twardość po wydrukowaniu wynosi zazwyczaj 30-35 HRC. Obróbka końcowa, taka jak starzenie, może zwiększyć ją do 40-50 HRC, zapewniając wyższą odporność na zużycie.

P: Jaką precyzję można uzyskać dzięki drukowanym częściom IN718?

Po obróbce końcowej, drukowane komponenty IN718 mogą osiągnąć tolerancje wymiarowe i wykończenie powierzchni porównywalne z częściami obrabianymi CNC.

Informacje o Met3DP

Kategoria produktu

GORĄCA WYPRZEDAŻ

KONTAKT

Masz pytania? Wyślij nam wiadomość teraz! Po otrzymaniu wiadomości obsłużymy Twoją prośbę całym zespołem.

Wiodący dostawca rozwiązań do produkcji przyrostowej z siedzibą w Qingdao w Chinach.

PRODUKT

cONTACT INFO

- Miasto Qingdao, Shandong, Chiny

- info@metal3dp.com

- amy@metal3dp.com

- +86 19116340731