Proszki metali są kluczowym surowcem do produkcji addytywnej z wykorzystaniem technologii stapiania w złożu proszkowym. Niniejszy przewodnik zawiera przegląd różnych proszków metali stosowanych w procesach druku 3D, takich jak selektywne topienie laserowe (SLM) i topienie wiązką elektronów (EBM).

Wprowadzenie do proszków metali dla AM

Proszki metali umożliwiają drukowanie złożonych, wysokowydajnych części metalowych przy użyciu produkcji addytywnej.

Użyte materiały:

- Stale nierdzewne

- Stale narzędziowe

- Stopy kobaltowo-chromowe

- Tytan i stopy tytanu

- Stopy aluminium

- Nadstopy niklu

- Stopy miedzi

Kluczowe właściwości proszku:

- Chemia - Czystość i skład

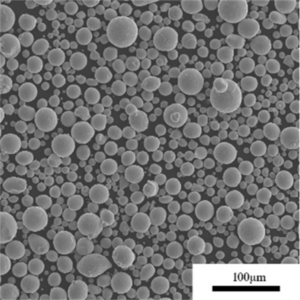

- Kształt i morfologia cząstek

- Rozkład wielkości cząstek

- Gęstość pozorna i gęstość kranowa

- Płynność

- Ponowne użycie proszku

Metody produkcji proszków:

- Atomizacja gazu

- Rozpylanie wody

- Atomizacja plazmowa

- Topienie indukcyjne elektrod

- Proces karbonylowy

- Stopy mechaniczne

Proszki ze stali nierdzewnej

Proszki ze stali nierdzewnej są powszechnie stosowane do drukowania części odpornych na korozję:

Rodzaje stopów:

- Stale austenityczne, takie jak 316L, 304L

- Stale martenzytyczne, takie jak 17-4PH

- Stale duplex, takie jak 2205

- Utwardzanie wydzieleniowe jak 17-4PH, 15-5PH

Charakterystyka:

- Wysoka odporność na korozję i utlenianie

- Dobra wytrzymałość i plastyczność

- Mniejsza podatność na pękanie niż w przypadku stali wysokostopowych

- Parametry takie jak atmosfera kompilacji są krytyczne

Zastosowania:

- Części dla przemysłu chemicznego i przetwórczego

- Komponenty morskie

- Implanty i urządzenia medyczne

- Części przemysłu spożywczego/farmaceutycznego wymagające higieny

Dostawcy: Carpenter, Sandvik, Praxair, Höganäs, LPW Technology

Proszki stali narzędziowej

Stale narzędziowe, takie jak H13, są idealne do drukowania części zużywających się i o wysokiej twardości:

Rodzaje stopów:

- Stale odporne na wstrząsy, takie jak S7

- Stale do pracy na zimno, takie jak D2

- Stale do pracy na gorąco, takie jak H13, H11

- Stale szybkotnące, takie jak M2

Charakterystyka:

- Doskonała twardość do 60 HRC

- Wysoka odporność na zużycie

- Dobra wytrzymałość i odporność na zmęczenie cieplne

- Wymagają wyżarzania w wysokiej temperaturze

Zastosowania:

- Matryce i formy do formowania metalu

- Narzędzia tnące i wiertła

- Części zużywające się i łożyska

- Oprzyrządowanie wysokotemperaturowe

Dostawcy: Sandvik, Erasteel, LPW Technology, Tekna Plasma Systems

Stopy kobaltowo-chromowe

Proszki kobaltowo-chromowe drukują biokompatybilne implanty i uzupełnienia dentystyczne:

Rodzaje stopów:

- CoCrMo jak Co-28Cr-6Mo

- CoNiCrMo jak Co-35Ni-20Cr-10Mo

- CoCr jak Co-67Cr-28Fe

Charakterystyka:

- Doskonała biokompatybilność i odporność na korozję

- Wysoka wytrzymałość i twardość

- Odporność na zużycie przegubów

- Trudna drukowność i tendencja do pękania

Zastosowania:

- Uzupełnienia protetyczne, mosty i korony

- Ortopedyczne implanty kolan i bioder

- Urządzenia mocujące, takie jak płytki czaszkowe

- Sprzęt do fuzji kręgosłupa

Dostawcy: SLM Solutions, Carpenter, Arcam EBM

Proszki tytanowe

Proszki tytanowe tworzą wytrzymałe, lekkie części drukowane:

Rodzaje stopów:

- Tytan niestopowy, taki jak Ti Grade 1-4

- Stop Ti-6Al-4V

- Stop Ti-6Al-7Nb

- Inne stopy alfa + beta

Charakterystyka:

- Wysoki stosunek wytrzymałości do wagi

- Doskonała odporność na korozję

- Dobre właściwości wysokotemperaturowe

- Niska gęstość - 4,5 g/cc

- Reaktywny i wymaga obojętnej atmosfery

Zastosowania:

- Komponenty dla przemysłu lotniczego i sportów motorowych

- Implanty medyczne i protetyka

- Części dla przemysłu spożywczego/chemicznego

- Części samochodowe

Dostawcy: AP&C, Tekna, Carpenter Additive

Stopy aluminium

Proszki aluminiowe drukują lekkie części strukturalne lub funkcjonalne:

Rodzaje stopów:

- AlSi10Mg

- AlSi7Mg

- AlSi12

- Scalmalloy® i inne stopy Al

Charakterystyka:

- Niska gęstość - 2,7 g/cc

- Dobra wytrzymałość i sztywność

- Doskonała przewodność cieplna

- Podatność na pękanie i naprężenia szczątkowe

Zastosowania:

- Części samochodowe i do sportów motorowych

- Zastosowania lotnicze i kosmiczne

- Wymienniki ciepła

- Sprzęt medyczny, taki jak gipsy

Dostawcy: AP&C, Sandvik, LPW Technology, ECKA Granules

Nadstopy niklu

Nadstopy niklu, takie jak Inconel 718, umożliwiają drukowanie części wysokotemperaturowych:

Rodzaje stopów:

- Inconel 718

- Inconel 625

- Waspaloy

- Hastelloy X

Charakterystyka:

- Doskonała wytrzymałość w wysokich temperaturach

- Dobra odporność na korozję i pełzanie

- Zdolność do pracy w stresie w wysokich temperaturach

- Trudne w obróbce i podatne na pękanie

Zastosowania:

- Łopatki turbiny

- Części komory spalania

- Elementy statku kosmicznego

- Części dla przemysłu jądrowego/chemicznego

Dostawcy: Praxair, Carpenter Additive, GE Additive

Stopy miedzi

Stopy miedzi, takie jak CuCrZr, drukują części o wysokiej przewodności:

Rodzaje stopów:

- Miedź-chrom jak CuCr1Zr

- Miedź-nikiel jak CuNi2SiCr

- Brązy takie jak CuSn10

Charakterystyka:

- Doskonała przewodność cieplna i elektryczna

- Dobra odporność na korozję

- Właściwości antybakteryjne

- Niższa wytrzymałość niż stali i stopów Ni

Zastosowania:

- Komponenty elektryczne, takie jak szyny zbiorcze

- Wymienniki ciepła i radiatory

- Falowody i komponenty RF

- Instrumenty medyczne i mocowania

Dostawcy: Sandvik, LPW Technology, Metalysis

Specyfikacja techniczna

Typowe specyfikacje proszków metali stosowanych w AM:

| Parametr | Typowe wartości | Standardy testowe |

|---|---|---|

| Wielkość cząstek | 10 - 45 μm | ASTM B214 |

| Kształt cząsteczki | Kulisty | ISO 13322-2 |

| Natężenie przepływu | 25 - 35 s/50g | ASTM B213 |

| Gęstość pozorna | 2 - 5 g/cc | ASTM B212 |

| Gęstość kranu | 4 - 8 g/cc | ASTM B527 |

| Tlen resztkowy | < 300 ppm | Metoda wewnętrzna |

| Azot resztkowy | < 50 ppm | Metoda wewnętrzna |

| Węgiel resztkowy | < 30 ppm | ASTM E1019 |

Metody produkcji proszków

1. Atomizacja gazu

- Wysoce sferyczny proszek

- Małe rozmiary cząstek 5-100 μm

- Używany do stopów reaktywnych, takich jak tytan

2. Atomizacja wody

- Nieregularny kształt proszku

- Większe cząstki do 300 μm

- Niższe koszty procesu

3. Atomizacja plazmowa

- Kontrolowane kształty cząstek

- Rozmiary od submikronowego do 150 μm

- Proszek o wysokiej czystości

4. Stopowanie mechaniczne

- Mieszanie i mielenie pierwiastków

- Opłacalność w przypadku stopów niestandardowych

- Duże rozmiary cząstek

Dostawcy i ceny

| Dostawca | Materiały | Zakres cen |

|---|---|---|

| Technologia LPW | Stale narzędziowe, stale nierdzewne | $50 - $120/kg |

| AP&C | Stopy tytanu, stopy Al | $70 - $450/kg |

| Sandvik | Stale nierdzewne, stopy niklu | $45 - $250/kg |

| Praxair | Nadstopy, tytan | $150 - $600/kg |

| Carpenter Additive | Stale narzędziowe, CoCr, nierdzewne | $80 - $300/kg |

- Proszki ze stali nierdzewnej kosztują $45-$120 za kg

- Proszki ze stopu tytanu kosztują $150-$450 za kg

- Nadstopy i stale narzędziowe kosztują $250-$600 za kg

Ceny zależą od stopu, jakości, wielkości partii i umów zakupu.

Obsługa i przechowywanie proszków

Aby zapobiec zanieczyszczeniu, kluczowe znaczenie ma właściwe obchodzenie się z proszkiem:

- Korzystanie z dedykowanych obszarów przesiewania proszku

- Zapewnienie atmosfery obojętnej w komorach rękawic i zbiornikach

- Używaj pojemników przewodzących, aby rozproszyć ładunki elektrostatyczne

- Uziemienie całego sprzętu i pojemników transportowych

- Unikać kontaktu z olejem, wodą lub tlenem

- Przechowywać proszek w szczelnie zamkniętych pojemnikach w atmosferze gazu obojętnego.

- Kontrola temperatury i wilgotności podczas przechowywania

- Podczas obsługi należy przestrzegać środków ostrożności, takich jak środki ochrony indywidualnej

Właściwe przechowywanie wydłuża żywotność proszku.

Przesiewanie proszków

Przesiewanie zapewnia stały rozmiar cząstek:

Korzyści:

- Usuwa cząsteczki satelitarne powodujące usterki

- Rozbija aglomeraty

- Poprawia przepływ i gęstość upakowania

- Zmniejsza możliwości recyklingu

- Usuwa obce zanieczyszczenia

Procedura:

- Przesiać proszek używając oczek o rozmiarze około 20-63 μm

- Przesiewanie za pomocą sita obrotowego lub wibracyjnego

- Przeprowadzanie przesiewania w atmosferze obojętnej

- Dokumentuj pozostałą procentową masę proszku

Przesiewanie poprawia jakość części, zapewniając idealne rozprowadzanie proszku.

Instalacja i uruchomienie

Instalacja drukarki AM do metalu z systemem proszkowym obejmuje:

- Czyszczenie powierzchni sprzętu w celu uniknięcia zanieczyszczenia

- Testy szczelności połączeń gazu obojętnego

- Sprawdzanie mocy lasera lub wiązki elektronów

- Ładowanie i testowanie systemu powlekania proszkowego

- Integracja agregatu chłodniczego, układu wydechowego i połączeń serwisowych

- Instalacja czujników monitorowania i bezpieczeństwa

- Weryfikacja systemów przesiewania i obsługi proszków

- Kalibracja poziomowania płyty roboczej

- Testowanie drukowania próbek części i sprawdzanie jakości

Sprzedawcy zapewniają wsparcie w zakresie instalacji i uruchomienia.

Obsługa i najlepsze praktyki

Printer operation guidelines:

- Regularne kontrole szczelności i testy czystości gazu obojętnego

- Wstępne przygotowanie proszku w celu zapewnienia jednolitej tekstury

- Dostosowanie grubości warstwy i parametrów lasera dla nowych materiałów

- Dokładne monitorowanie puli stopionego materiału i kontrola temperatury części

- Weryfikacja wymiarów krytycznych przy użyciu wydruków testowych

- Monitoruj stan proszku i używaj go ponownie tylko zgodnie z zaleceniami

- Przeprowadzanie regularnej konserwacji optyki, systemu dostarczania wiązki i mechanizmu powlekania proszkowego.

Personnel safety:

- Stosowanie odpowiednich środków ochrony indywidualnej, takich jak maski oddechowe i rękawice.

- Unikać kontaktu z reaktywnymi drobnymi proszkami metali

- Z odpadami proszku należy postępować w atmosferze obojętnej

Part post-processing:

- Stosować odpowiednie temperatury obróbki cieplnej i starzenia dostosowane do stopu i zastosowania.

- Kontrola szybkości narastania podczas obróbki termicznej w celu zmniejszenia naprężeń

- W przypadku złożonych części należy stosować prasowanie izostatyczne na gorąco w celu poprawy gęstości.

- Zastosuj etapy wykańczania, takie jak obróbka CNC i polerowanie

Maintenance and Inspection

Regularne czynności konserwacyjne:

Codziennie:

- Sprawdzić elementy optyczne, takie jak lusterka, soczewki, szyby pod kątem uszkodzeń.

- Clean the build chamber and powder handling system

- Sprawdź poziom gazu obojętnego i uzupełnij go w razie potrzeby.

- Przetestuj mechanizm sita i urządzenie do ponownego napełniania proszkiem

Co tydzień:

- Calibrate sensors and instrumentation

- Sprawdź elementy złączne, zaciski elektryczne i uziemienie

- Smarowanie i kontrola ruchomych części, takich jak silniki i napędy.

- Monitor filters for replacement

Monthly:

- Test szczelności systemu gazu obojętnego przy użyciu helu

- Inspect safety devices like fire detectors

- Sprawdzenie stanu systemu CHP

Rocznie:

- Zaplanuj konserwację zapobiegawczą z dostawcą sprzętu

- Kalibracja miernika mocy lasera

- Wymiana filtrów i materiałów eksploatacyjnych

Konserwacja zgodnie z wytycznymi dostawcy jest wymagana w celu utrzymania jakości części i stanu sprzętu.

Wybór odpowiedniego systemu druku na metalu

Czynniki, które należy wziąć pod uwagę przy wyborze maszyny AM do metalu:

1. Wymagania produkcyjne

- Rodzaj produkowanych komponentów

- Wymagany materiał na podstawie właściwości części

- Wymagania dotyczące wielkości produkcji

- Wymagana dokładność i wykończenie powierzchni

2. Specyfikacja drukarki

- Obsługiwane materiały i parametry

- Rozmiar i szybkość kompilacji

- Precyzja i powtarzalność

- Zarządzanie atmosferą obojętną

- Funkcje automatyzacji i elementy sterujące

3. System obsługi proszków

- System zintegrowany lub autonomiczny

- Możliwości przesiewania, podawania, przechowywania i ponownego użycia

- Pojemnik na materiały reaktywne, takie jak tytan

- Funkcje monitorowania w celu uniknięcia zanieczyszczenia

4. Zgodność z normami

- Normy branżowe, takie jak ASTM F3301

- Certyfikaty jakości producenta

- Zgodność z normami bezpieczeństwa

5. Poświadczenia dostawcy

- Udokumentowane doświadczenie w branży AM

- Lokalne możliwości sprzedaży i wsparcia technicznego

- Umowy serwisowe i oferowane usługi

- Plany szkoleń operatorów

- Całkowity koszt posiadania

Dokładna analiza wymagań i porównanie ofert maszyn przy użyciu tych kryteriów prowadzi do wyboru idealnego systemu druku 3D z metalu dostosowanego do potrzeb produkcyjnych.

Plusy i minusy Metal AM

Zalety:

- Wysoka złożoność geometryczna drukowana z łatwością

- Krótszy czas uzyskania funkcjonalnych części

- Zmniejszona ilość odpadów w porównaniu do procesów subtraktywnych

- Pojedyncza konfiguracja produkcji bezpośrednio z CAD

- Potencjał lekkości i konsolidacji części

- Poprawa wydajności dzięki stopom inżynieryjnym

- Możliwości personalizacji i masowej personalizacji

Wady:

- Wysokie koszty maszyn i materiałów

- Wymagane dodatkowe etapy przetwarzania końcowego

- Ograniczony rozmiar w oparciu o komorę kompilacji

- Kontrola wad wewnętrznych może stanowić wyzwanie

- Właściwości materiału mogą się różnić w zależności od kutego

- Ograniczenia wykończenia powierzchni mogą wymagać wykończenia

- Wymagania dotyczące szkoleń i wiedzy specjalistycznej

Rozwiązywanie typowych problemów związanych ze starzeniem metali

| Wada | Możliwe przyczyny | Działania naprawcze |

|---|---|---|

| Porowatość | Niewłaściwe parametry procesu | Optymalizacja mocy lasera, prędkości, odstępów między wiązkami |

| Zanieczyszczenie proszkiem | Używaj świeżego przesianego proszku, popraw obsługę proszku | |

| Niewystarczające nakładanie się ścieżek skanowania | Dostosuj rozmiar ogniskowania i nakładania się wiązki | |

| Pękanie | Nadmierne naprężenia termiczne | Optymalizacja podgrzewania wstępnego, kontrola szybkości chłodzenia za pomocą grzałek |

| Materiał podatny na pękanie | Zmiana orientacji w celu zmniejszenia naprężeń | |

| Zanieczyszczenia pochodzące z atmosfery | Zapewnienie atmosfery obojętnej o wysokiej czystości | |

| Wypaczenie | Nierównomierne ogrzewanie lub chłodzenie | Optymalizacja wzorców skanowania i unieruchomienie części na płycie montażowej |

| Słabe wykończenie powierzchni | Zbyt niska temperatura części | Zwiększenie temperatury podgrzewania |

| Nieprawidłowa płynność puli stopu | Regulacja mocy i innych parametrów | |

| Zanieczyszczony proszek | Używaj świeżego proszku i popraw obsługę |

Najczęściej zadawane pytania

P: Jakie proszki stopów metali mogą być stosowane w AM?

O: Powszechnie stosowane są stale nierdzewne, stale narzędziowe, stopy tytanu, nadstopy niklu, stopy aluminium, stopy kobaltowo-chromowe i stopy miedzi.

P: Jaki jest typowy zakres stosowanych rozmiarów cząstek proszku?

O: W przypadku procesów PBF-LB/M powszechne jest 10-45 mikronów, przy ściślejszym rozkładzie około 20-45 μm.

P: Jak długo mogą działać proszki metali?

O: Przy idealnym przechowywaniu w argonie wiele stopów wytrzymuje 1-2 lata. Okres ponownego użycia jest krótszy - 20-100 wydruków w zależności od stopu.

P: Jakie etapy obróbki końcowej są wymagane w przypadku metalowych części AM?

Często wymagane jest usuwanie podpór, obróbka cieplna, wykańczanie powierzchni, takie jak obróbka CNC, polerowanie i powlekanie.

P: W jaki sposób przetwarzane są reaktywne proszki metali, takie jak tytan i aluminium?

O: Specjalistyczne obchodzenie się z proszkiem w atmosferze obojętnego argonu jest konieczne, aby zapobiec wychwytywaniu tlenu.

P: Jakie są typowe zagrożenia związane z zanieczyszczeniem proszkiem?

O: Narażenie na działanie atmosfery prowadzące do wychwytywania tlenu lub azotu. Cząstki metaliczne z obróbki lub zużycia. Olej i wilgoć.

P: Jakie normy są stosowane do kwalifikowania proszków metali?

A: ASTM B214, ASTM B812, ASTM F3049, ASTM F3301 i normy MPIF.

P: Dlaczego przesiewanie proszku jest ważne?

O: Rozbija aglomeraty, usuwa satelity i zapewnia optymalny i spójny rozmiar proszku dla wysokiej gęstości i wykończenia powierzchni.

Wnioski

Proszki metali umożliwiają produkcję addytywną zaawansowanych, wysokowydajnych komponentów o właściwościach lepszych niż materiały kute w niektórych przypadkach. Szeroka gama stopów, od stali nierdzewnej po superstopy i tytan, jest dostępna w postaci proszku, dostosowanego do wymagających zastosowań w przemyśle lotniczym, medycznym, motoryzacyjnym i ogólnym. Dzięki ciągłemu doskonaleniu stopów, standardów jakości, procesów produkcyjnych, maszyn i właściwości części - metal AM staje się podstawową technologią produkcyjną na całym świecie. Aby jednak w pełni wykorzystać jej zalety, niezbędna jest specjalistyczna wiedza na temat procesów i materiałów oraz rygorystyczna kontrola jakości. W miarę zdobywania coraz większego doświadczenia, metal AM zapewnia bezprecedensowe możliwości produkcji złożonych i niestandardowych części z większą swobodą projektowania i krótszym czasem realizacji.