Atomizacja metalu to proces wykorzystywany do produkcji drobnych proszków metali do różnych zastosowań. Polega on na topieniu metalu, a następnie rozbijaniu go na drobne kropelki przy użyciu gazu lub siły odśrodkowej. Kropelki szybko zestalają się w cząstki proszku. Systemy atomizacji metali są urządzeniami wykorzystywanymi do wydajnego przeprowadzania tego procesu na skalę przemysłową.

Przegląd systemów atomizacji metali

Systemy atomizacji metalu składają się z jednostki topienia metalu, mechanizmu atomizacji i systemu zbierania proszku. Głównymi komponentami są:

Jednostka do topienia metali

- Tygiel do topienia

- Cewki indukcyjne lub elektrody

- Czujniki temperatury

- Uszczelnienie gazem obojętnym

Mechanizm atomizacji

- Dysze do rozpylania gazu

- Obrotowy dysk lub kubek do atomizacji odśrodkowej

System zbierania proszku

- Separatory cyklonowe

- Filtry workowe

- Skrubery i skraplacze

Metalowy wsad jest najpierw topiony w tyglu za pomocą ogrzewania indukcyjnego lub elektrycznego ogrzewania oporowego. Stopiony metal jest następnie kierowany do sekcji atomizacji.

W atomizacji gazowej strumienie gazu pod wysokim ciśnieniem uderzają w strumień metalu i rozbijają go na drobne kropelki. W atomizacji odśrodkowej stopiony metal jest wylewany na wirujący dysk/kubek, który wyrzuca go promieniowo w postaci kropelek na skutek działania siły odśrodkowej.

Ze względu na wysoki stosunek powierzchni do objętości, kropelki szybko zestalają się podczas przechodzenia przez komorę chłodzenia. Gaz obojętny zapobiega utlenianiu. Zestalone cząstki proszku są zbierane w separatorach, filtrach i skraplaczach.

Rodzaje systemów atomizacji metali

Istnieją dwa główne rodzaje mechanizmów atomizacji:

Atomizacja gazu

- Wykorzystuje strumienie gazu obojętnego pod wysokim ciśnieniem

- Może wytwarzać drobniejsze proszki do 10 mikronów

- Azot, argon używane jako gazy rozpylające

Atomizacja odśrodkowa

- Wykorzystuje obrotowy kubek lub dysk

- Tworzy grubsze proszki powyżej 20 mikronów

- Prosta konstrukcja, nie wymaga obsługi gazu

Atomizacja próżniowa

- Przeprowadzane pod próżnią zamiast gazu obojętnego

- Zmniejsza absorpcję gazu przez proszki

Atomizacja ultradźwiękowa

- Wykorzystuje wibracje ultradźwiękowe do wytwarzania kropelek

- Do produkcji na skalę badawczą

Atomizacja elektrostatyczna

- Wykorzystuje pole elektryczne do dezintegracji strumienia metalu

- Technika eksperymentalna

Projekt systemu rozpylania metalu

Główne elementy typowego systemu atomizacji gazu to:

Tabela 1: Projekt systemu rozpylania gazu

| Komponent | Szczegóły |

|---|---|

| Jednostka topienia | Tygiel do topienia indukcyjnego, pojemność 50-2000 kg |

| Zespół dyszy | Wiele ściśle połączonych dysz o średnicy 2-5 mm |

| Przegrzanie stopu | Azot/argon wtryskiwany w celu przegrzania stopu |

| Komora atomizacji | Chłodzony wodą, wysokość 3-5 m |

| Dostawa gazu | Azot/Argon, ciśnienie 50-100 barów |

| Separatory cyklonowe | Wiele cyklonów połączonych szeregowo w celu zbierania proszku |

| Filtry końcowe | Stacja filtrów workowych, filtry z wkładem |

Konstrukcja i liczba dysz jest ważna dla uzyskania pożądanego rozkładu wielkości cząstek drobnego proszku. Wysokość komory atomizacji zapewnia czas na zestalenie się kropel przed ich zebraniem.

Wysokiej jakości gazy przemysłowe, takie jak azot lub argon, są dostarczane z butli ze sprężonym gazem lub generatorów na miejscu. Ich ciśnienie i natężenie przepływu określa wielkość kropli.

Specyfikacja systemu rozpylania metalu

Typowe specyfikacje dla systemów atomizacji gazu na skalę przemysłową są następujące:

Tabela 2: Specyfikacja systemu rozpylania metalu

| Parametry | Specyfikacje |

|---|---|

| Zdolność produkcyjna | 10 kg/godz. do 5000 kg/godz. |

| Wielkość cząstek | 10 - 150 mikronów |

| Rodzaje metalu | Stopy niklu, żelaza, kobaltu i miedzi |

| Temperatura topnienia | 1600 °C maks |

| Ciśnienie gazu | 10 - 100 bar |

| Szybkość chłodzenia | 104 - 106 K/s |

| Czystość proszku | 99.5% |

| Konstrukcja dyszy | Szczelina pierścieniowa, strumień dyskretny |

| Gaz do rozpylania | Azot, argon |

Wydajność zależy od wielkości tygla i waha się od 10 kg/godz. w skali laboratoryjnej/pilotażowej do 5000 kg/godz. na dużą skalę. Rozpylane są głównie stopy niklu, żelaza i kobaltu, ale przetwarzane są również inne metale, takie jak aluminium i stopy miedzi.

Wysokie ciśnienie gazu i szybkie tempo chłodzenia zapewniają drobne mikroskopijne cząstki proszku w zakresie wielkości 10-150 mikronów. Możliwe jest uzyskanie proszków o czystości 99,5%.

Zastosowania metalowych rozpylaczy

Niektóre z głównych zastosowań proszku metalowego wytwarzanego w procesie atomizacji obejmują:

Tabela 3: Zastosowania proszków metali

| Przemysł | Zastosowania |

|---|---|

| Lotnictwo i kosmonautyka | Łopatki turbin, tarcze |

| Motoryzacja | Części spiekane, filtry |

| Elektronika | Rezystory chipowe, przewodniki |

| Wytwarzanie przyrostowe | Proszki do druku 3D |

| Chemiczny | Katalizatory, pigmenty |

| Biomedyczne | Implanty, protetyka |

W przemyśle lotniczym proszki stopów niklu i tytanu są wykorzystywane do produkcji łopatek turbin i tarcz o złożonych kształtach za pomocą metalurgii proszków. Przemysł motoryzacyjny wykorzystuje rozpylone proszki żelaza i stali do produkcji spiekanych części, takich jak koła zębate.

Drobne proszki miedzi i srebra służą jako przewodniki i rezystory w zastosowaniach mikroelektronicznych. Proszki metali są surowcem dla metod wytwarzania przyrostowego, takich jak druk 3D.

Specjalne proszki stopowe znajdują zastosowanie jako katalizatory chemiczne i pigmenty. Porowaty proszek ze stali nierdzewnej jest stosowany do ortopedycznych implantów kostnych w dziedzinie biomedycyny.

Zalety systemów atomizacji metali

Niektóre korzyści wynikające z zastosowania atomizacji metalu do produkcji proszków:

Tabela 4: Zalety atomizacji metali

| Korzyści | Szczegóły |

|---|---|

| Drobniejsze proszki | Rozmiary od mikrometrów do nanometrów |

| Wąski rozkład wielkości | Precyzyjna kontrola nad rozmiarem cząstek |

| Wysoka czystość | Unikanie zanieczyszczeń spowodowanych frezowaniem |

| Niższy koszt | Tańsze niż szlifowanie mechaniczne |

| Kontrola składu | Możliwość stopowania w stopie |

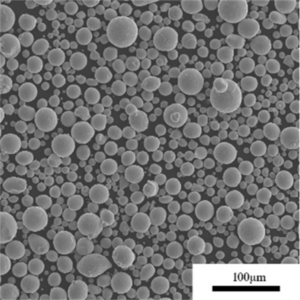

| Cząstki sferyczne | Dobra płynność |

| Wszechstronność | Szeroki zakres rozpylanych stopów |

Atomizacja gazowa i odśrodkowa może wytwarzać drobniejsze proszki metali do 10 mikronów w porównaniu z mieleniem mechanicznym. Rozkład wielkości cząstek jest węższy, co zapewnia lepszą kontrolę.

Ponieważ do mielenia nie są używane żadne środki mielące, czystość proszku jest wyższa. Koszty inwestycyjne i operacyjne są niższe niż w przypadku mielenia mechanicznego.

Elementy stopowe mogą być dodawane w tyglu, co pozwala na elastyczność w składzie proszku. Sferyczne cząstki proszku zapewniają dobrą płynność, co jest ważne przy wypełnianiu matryc.

Prawie każdy stop, od nitinolu po inconel, może być atomizowany przy odpowiedniej kontroli parametrów procesu.

Ograniczenia atomizacji metali

Niektóre wady systemów atomizacji metali są następujące:

Tabela 5: Ograniczenia atomizacji metali

| Wady | Szczegóły |

|---|---|

| Wysoka temperatura topnienia | Ograniczone do metali o niższej temperaturze topnienia |

| Metale reaktywne | Trudne do rozpylania metale reaktywne, takie jak tytan, aluminium |

| Odbiór gazu | Pochłaniane gazy wpływają na jakość proszku |

| Cząstki satelitarne | Utworzyły się większe nieregularne cząstki |

| Wysoki koszt kapitału | Duży system wymaga znacznych inwestycji |

Metale o bardzo wysokich temperaturach topnienia powyżej 1800°C, takie jak wolfram, molibden, są trudne do rozpylania ze względu na ograniczenia tygla. Metale reaktywne, takie jak tytan, aluminium, wymagają próżni lub atmosfery obojętnej.

Gazy pochłaniane podczas procesu atomizacji wpływają na charakterystykę proszku. Niektóre cząstki satelitarne o nieregularnym kształcie są również formowane podczas atomizacji wraz z cząstkami kulistymi.

Systemy atomizacji metali na dużą skalę wymagają znacznych inwestycji kapitałowych w wysokości ponad $2 milionów. Koszty operacyjne są również stosunkowo wysokie.

Dostawcy systemów rozpylania metali

Niektórzy wiodący światowi dostawcy sprzętu do atomizacji metali to:

Tabela 6: Dostawcy systemów rozpylania metali

| Firma | Lokalizacja | Skala |

|---|---|---|

| Phoenix Scientific | Rockwood, USA | Od laboratorium do przemysłu |

| Wytwarzanie proszków metali | Manchester, Wielka Brytania | Od laboratorium do przemysłu |

| ASK Chemicals | Hilden, Niemcy | Od laboratorium do przemysłu |

| ZenniZ | Moskwa, Rosja | Przemysłowy |

| ALD Vacuum | Hanau, Niemcy | Przemysłowy |

Firmy te oferują systemy atomizacji gazowej, odśrodkowej i próżniowej o wydajności od 5 kg/godz. w skali laboratoryjnej/pilotażowej do 2000 kg/godz. na dużą skalę. Dostarczane są gotowe systemy z jednostkami do topienia, atomizacji i przenoszenia proszków.

Systemy atomizacji są wyceniane od $100,000 dla jednostek laboratoryjnych do ponad $2 milionów dla instalacji przemysłowych w zależności od wydajności i funkcji. Lokalizacja, podatki, transport itp. również wpływają na ceny.

Instalacja systemu rozpylania metalu

Kluczowe etapy instalacji systemu atomizacji metalu są następujące:

Tabela 7: Instalacja metalowego rozpylacza

| Etap | Działania |

|---|---|

| Przygotowanie terenu | Wyrównać betonową podłogę, zainstalować media |

| Montaż | Montaż podzespołów, takich jak tygiel, sekcja dyszy |

| Połączenia | Podłącz przewody gazu, wody chłodzącej, kanały |

| Uruchomienie | Jazda próbna na pusto, kontrola szczelności, próba z niską wydajnością |

| Kontrole bezpieczeństwa | Instalacja wyłączników awaryjnych, systemów przeciwpożarowych i alarmów |

| Szkolenie personelu | Szkolenie personelu w zakresie obsługi i konserwacji systemu |

Sprzęt jest ciężki, więc miejsce musi mieć równą, wolną od wibracji betonową podłogę. Konieczne jest podłączenie mediów, takich jak woda chłodząca, gaz obojętny i kanały wydechowe.

System jest następnie montowany, wyrównywany, testowany pod kątem szczelności i początkowo uruchamiany na pusto przed faktycznym uruchomieniem na gorąco. Systemy bezpieczeństwa na wypadek wyłączenia awaryjnego, pożaru lub wycieku stopionego metalu muszą być sprawne.

Dokładne przeszkolenie personelu operacyjnego przez dostawcę jest niezbędne dla sprawnego działania.

Obsługa i konserwacja rozpylacza metalowego

Kluczowe aspekty obsługi systemu atomizacji metali obejmują:

Tabela 8: Działanie metalowego rozpylacza

| Działania | Szczegóły |

|---|---|

| Obsługa surowców | Używać odpowiednich rękawic, pojemników na ładunki metalowe |

| Czyszczenie tygla | Usunąć pozostałości, żużel przez mielenie, trawienie kwasem |

| Wykładzina tygla | Kontrola okładzin, w razie potrzeby ponowne powlekanie/wymiana |

| Parametry procesu | Utrzymywanie odpowiedniej temperatury, ciśnienia i przepływów |

| Stan dyszy | Sprawdzić dysze pod kątem zużycia, zatkania |

| Obsługa proszków | Zapewnienie odpowiednich pojemników i procedur transferu |

| Kontrola sprzętu | Sprawdź uszczelki, złącza, systemy bezpieczeństwa |

| Konserwacja | Zaplanuj konserwację zapobiegawczą, naprawy |

Podczas obchodzenia się z surowymi kawałkami metalu należy stosować odpowiednią odzież ochronną, aby uniknąć zanieczyszczenia. Tygiel do topienia wymaga regularnego czyszczenia i konserwacji wykładziny ogniotrwałej.

Ważne jest dokładne monitorowanie parametrów procesu, takich jak temperatura, ciśnienie i przepływ gazu. Dysze, zwłaszcza do atomizacji gazu, wymagają okresowej kontroli i wymiany.

Wytwarzany drobny proszek wymaga ostrożnego obchodzenia się, aby zapobiec ryzyku narażenia. Regularne kontrole pomagają wykryć wycieki, uszkodzenia i zapewniają działanie wszystkich systemów bezpieczeństwa. Należy zaplanować konserwację zapobiegawczą, aby uniknąć awarii.

Wybór dostawcy rozpylaczy proszków metali

Kluczowe czynniki przy wyborze dostawcy systemu atomizacji metali:

Tabela 9: Wybór dostawcy metalowego rozpylacza

| Kryteria | Rozważania |

|---|---|

| Wiedza techniczna | Doświadczenie, fachowy personel |

| Zakres wyposażenia | Systemy laboratoryjne, pilotażowe i na skalę przemysłową |

| Osiągnięcia | Odpowiednie studia przypadków, lista klientów |

| Personalizacja | Elastyczność dla specyficznych wymagań |

| Obsługa posprzedażna | Wsparcie instalacji, umowy serwisowe |

| Cena | Cytaty pasujące do budżetu |

| Niezawodność | Jakość wykonania i sprawdzona wydajność |

| Bezpieczeństwo | Spełnia wszystkie branżowe normy bezpieczeństwa |

| Certyfikacja | ISO lub inny certyfikat jakości |

Poszukaj firmy o ugruntowanej pozycji z doświadczeniem w branży natryskiwania cieplnego lub metalurgii proszków. Powinna ona oferować pełną gamę rozpylaczy, od prototypów laboratoryjnych po produkcję na dużą skalę.

Poproś o referencje klientów i studia przypadków związane z Twoim konkretnym zastosowaniem. Poszukaj rozwiązań dostosowanych do Twoich potrzeb w zakresie wydajności i charakterystyki proszku.

Oceń wsparcie posprzedażowe, takie jak nadzór nad instalacją, szkolenie operatorów, umowy serwisowe itp. Rozważ ceny, ale priorytetowo traktuj wydajność, bezpieczeństwo i niezawodność.

Wnioski

Atomizacja metali to wydajny proces wytwarzania czystych, sferycznych, drobnych proszków metali z różnych stopów do zaawansowanych zastosowań w przemyśle lotniczym, motoryzacyjnym, produkcji dodatków uszlachetniających i innych gałęziach przemysłu.

Systemy atomizacji gazowej i odśrodkowej składają się z podjednostek topiących metal, tworzących krople i zbierających proszek. Aby uzyskać pożądane rozmiary cząstek i właściwości proszku, wymagana jest staranna konstrukcja.

Wiodący dostawcy oferują standardowe i niestandardowe systemy atomizacji w małych i dużych mocach przemysłowych z odpowiednim wsparciem posprzedażowym. Wybór odpowiedniego dostawcy i przestrzeganie dobrych praktyk operacyjnych zapewnia sprawne funkcjonowanie i maksymalną produkcję proszku.

Najczęściej zadawane pytania

P: Jaki jest typowy zakres wydajności systemów atomizacji metali?

O: Systemy atomizacji metali są dostępne w wydajnościach od 10 kg/godz. dla skali laboratoryjnej/pilotażowej do ponad 5000 kg/godz. dla produkcji przemysłowej na dużą skalę. Możliwe są również większe wydajności do 10 000 kg/godz.

P: Jakie branże powszechnie wykorzystują atomizację metali?

O: Kluczowe branże wykorzystujące atomizację metali obejmują przemysł lotniczy, motoryzacyjny, produkcję dodatków, metalurgię proszków, elektronikę i przemysł chemiczny. Drobne, sferyczne proszki są wykorzystywane do produkcji krytycznych komponentów.

P: Jak drobny może być rozmiar cząstek proszku?

W przypadku atomizacji gazowej można uzyskać proszki o wielkości do 10 mikronów dzięki optymalnemu zaprojektowaniu dysz, ciśnienia gazu i natężenia przepływu. Atomizacja odśrodkowa zazwyczaj wytwarza grubsze proszki o wielkości powyżej 20 mikronów.

P: Jakie metale mogą być rozpylane?

O: Większość metali technicznych o temperaturze topnienia poniżej 1800°C może być rozpylana. Typowymi przykładami są stopy niklu, żelaza, kobaltu i tytanu. Niektóre metale reaktywne, takie jak aluminium i magnez, również mogą być rozpylane w kontrolowanych warunkach.

P: Jakie gazy są używane w atomizacji gazowej?

O: Azot i argon są najczęściej stosowane ze względu na ich obojętność i dostępność. W niektórych przypadkach stosuje się również tlen lub powietrze, ale mogą one zanieczyścić proszek.

P: Jakie są koszty operacyjne systemów atomizacji?

O: Koszty operacyjne są wyższe niż w przypadku frezowania mechanicznego, ponieważ konieczne jest ciągłe dostarczanie gazu pod wysokim ciśnieniem. Również energia elektryczna do ogrzewania indukcyjnego i konserwacji tygla/dyszy zwiększa koszty.

P: Na jakie aspekty bezpieczeństwa należy zwrócić uwagę?

O: Wysokotemperaturowe stopione metale, gazy obojętne pod ciśnieniem, drobne palne proszki wymagają ostrożnej obsługi i systemów bezpieczeństwa w celu zapobiegania pożarom i wybuchom. Niezbędne jest odpowiednie przeszkolenie operatora.

P: Jaka konserwacja jest wymagana dla urządzenia?

O: Kontrola i wymiana dysz, naprawa tygla, sprawdzanie szczelności, czyszczenie filtrów powietrza to typowe zadania konserwacyjne. Zaplanowana konserwacja zapobiegawcza minimalizuje awarie.

P: Czy stopy metali mogą być rozpylane?

O: Tak, stopy metali mogą być łatwo rozpylane poprzez dodanie pierwiastków stopowych, takich jak chrom, aluminium, tytan do tygla topiącego w precyzyjnych proporcjach w celu uzyskania pożądanego składu.

P: Czy atomizacja metalu może być wykonywana na małą skalę?

O: Tak, rozpylacze laboratoryjne o pojemności 1-5 kg są dostępne u dostawców do produkcji proszku w małych partiach, takich jak cele badawczo-rozwojowe. Koszty operacyjne w przeliczeniu na kilogram są jednak wyższe.