Przegląd proszek do druku 3D z metalu

Metalowy proszek do druku 3D odnosi się do surowca wykorzystywanego w różnych procesach wytwarzania przyrostowego metalu do produkcji trójwymiarowych części metalowych warstwa po warstwie. W przeciwieństwie do tradycyjnej produkcji subtraktywnej, która usuwa materiał, produkcja addytywna buduje komponenty poprzez topienie i stapianie materiału w oparciu o cyfrowy model 3D.

Proszki metali stosowane w druku 3D umożliwiają produkcję skomplikowanych, lekkich i wysokowydajnych części metalowych o złożonej geometrii, które są trudne lub niemożliwe do wytworzenia konwencjonalnymi metodami. Najpopularniejsze technologie druku 3D wykorzystujące proszki metali obejmują:

- Bezpośrednie spiekanie laserowe metali (DMLS) - Wykorzystuje laser do selektywnego stapiania i łączenia warstw proszku metalowego w oparciu o model 3D CAD.

- Topienie wiązką elektronów (EBM) - Wykorzystuje wiązkę elektronów w próżni do topienia i stapiania proszków warstwa po warstwie.

- Binder Jetting - Płynny środek wiążący jest selektywnie osadzany w celu połączenia materiałów proszkowych, które są następnie napełniane brązem w piecu do spiekania.

Rodzaje proszków do druku 3D w metalu

Istnieje wiele rodzajów metali dostępnych w postaci proszku do druku 3D. Najpopularniejsze proszki metali obejmują:

| Materiał proszkowy | Kluczowe cechy charakterystyczne |

|---|---|

| Stal nierdzewna | Odporność na korozję, wysoka wytrzymałość |

| Aluminium | Lekkość, wysoka przewodność cieplna |

| Tytan | Niezwykle wytrzymały, a jednocześnie lekki |

| Chrom kobaltowy | Biokompatybilność, odporność na zużycie |

| Miedź | Wysoka przewodność cieplna i elektryczna |

| Stopy niklu | Odporność na ciepło, trwałość |

Do specjalistycznych zastosowań dostępne są również inne proszki metali, takie jak stale narzędziowe, metale szlachetne, nadstopy i stopy niestandardowe. Wybór zależy od wymagań mechanicznych, warunków pracy, funkcjonalności części, potrzeb obróbki końcowej i kosztów materiałów.

Produkcja proszków metali

Proszki metali mogą być produkowane na kilka sposobów. Najpopularniejsze metody produkcji obejmują:

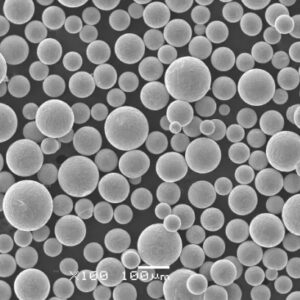

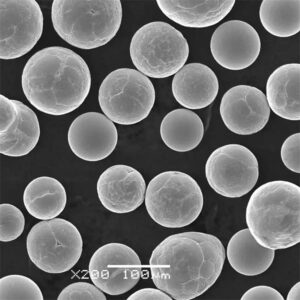

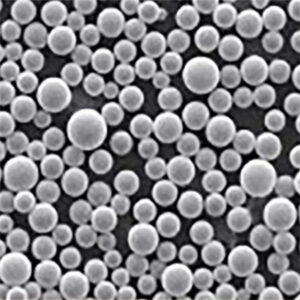

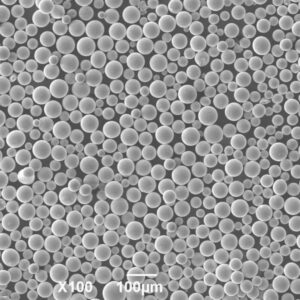

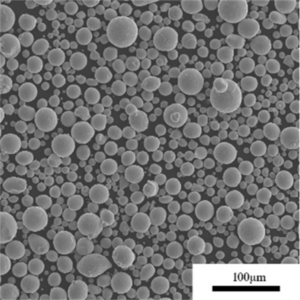

Atomizacja - Strumień stopionego metalu jest rozbijany na drobne kropelki, które zestalają się w cząstki proszku. W ten sposób powstają kuliste proszki idealne do druku 3D.

- Atomizacja wody - wykorzystuje strumienie wody pod wysokim ciśnieniem

- Atomizacja gazowa - wykorzystuje strumienie gazu obojętnego

Elektroliza - Metal jest ekstrahowany z roztworu za pomocą prądu elektrycznego w celu osadzenia drobnego proszku.

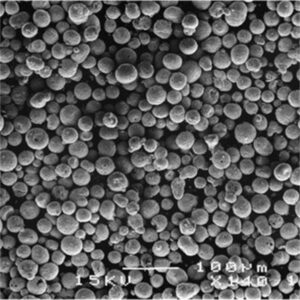

Frezowanie - Frezowanie mechaniczne ma na celu rozdrobnienie metalu do postaci proszku. W ten sposób powstają nieregularne, kanciaste cząstki.

Stosowane są również inne metody, takie jak redukcja chemiczna, kondensacja oparów metali i topienie indukcyjne elektrod. Technika produkcji proszku wpływa na kształt cząstek, rozkład wielkości, płynność, czystość i mikrostrukturę.

Atrybuty proszku metalowego

Kluczowe atrybuty proszku do druku 3D obejmują:

| Parametr | Opis |

|---|---|

| Kształt cząsteczki | Sferyczny, satelitarny, kątowy |

| Wielkość cząstek | Typowy zakres 10-100 mikronów |

| Rozkład wielkości | Mieszanka drobnych i grubych cząstek |

| Płynność | Zdolność cząstek do płynięcia pod własnym ciężarem |

| Gęstość pozorna | Gęstość proszku w normalnych warunkach |

| Gęstość kranu | Gęstość po mechanicznym stukaniu/zagęszczaniu |

| Czystość | Wolny od zanieczyszczeń, takich jak tlenki i azotki |

| Mikrostruktura | Wielkość ziarna, rozkład faz, defekty |

| Zawartość wilgoci | Musi być utrzymywany na niskim poziomie, w atmosferze obojętnej |

Rozmiar i rozkład cząstek mają bezpośredni wpływ na przepływ proszku, wydajność topienia, jakość powierzchni, porowatość i właściwości mechaniczne. Drobniejsze rozmiary poprawiają rozdzielczość, podczas gdy większe rozmiary zmniejszają koszty. Idealna jest mieszanka.

Kształt proszku i tekstura powierzchni określają tarcie międzycząsteczkowe, sypkość, zdolność do rozprowadzania i gęstość nasypową. Gładkie, kuliste proszki płyną i rozprowadzają się optymalnie przy wysokiej gęstości upakowania.

Kontrolowanie właściwości proszków i dostosowywanie stopów wymaga specjalistycznej wiedzy z zakresu metalurgii, produkcji proszków, procesów wytwarzania przyrostowego i materiałoznawstwa.

Zastosowania metalowego proszku do druku 3D

Unikalne możliwości druku 3D z metalu umożliwiają kluczowe zastosowania w różnych branżach, które wykorzystują swobodę projektowania, konsolidację części, redukcję masy i wzrost wydajności:

Lotnictwo i kosmonautyka - Łopatki turbin, ramy konstrukcyjne, silniki rakietowe

Motoryzacja - Lekkie części, niestandardowe prototypy

Medyczny - Implanty, protetyka, narzędzia chirurgiczne

Energia - Wymienniki ciepła dla przemysłu jądrowego, naftowego/gazowego

Przemysłowy - Lekka robotyka i oprzyrządowanie

Konsument - Biżuteria, dzieła sztuki dekoracyjnej

Druk 3D ułatwia konsolidację złożonych zespołów w jedną część. Skraca to etapy produkcji, czas realizacji, koszty łańcucha dostaw i poprawia wydajność dzięki optymalizacji projektu.

metalowy proszek do druku 3D Dostawcy

Istnieje kilku wiodących światowych dostawców, którzy produkują standardowe i niestandardowe proszki metali specjalnie do druku 3D:

| Dostawca | Siedziba główna | Materiały proszkowe |

|---|---|---|

| Sandvik | Szwecja | Stale nierdzewne, stopy niklu, stopy tytanu, stale narzędziowe |

| Carpenter Additive | USA | Stale nierdzewne, kobalt, chrom, miedź, stopy niklu |

| Praxair | USA | Tytan, nadstopy niklu, stal nierdzewna |

| GKN Powder Metallurgy | USA | Stale nierdzewne, tytan, stopy aluminium |

| Technologia LPW | WIELKA BRYTANIA | Stopy tytanu, stopy aluminium, stale nierdzewne |

Zdolność dostawcy do dostosowywania składu chemicznego stopu, modyfikowania właściwości proszku, zapewniania spójności między partiami i współpracy w zakresie jakości części są ważnymi czynnikami przy podejmowaniu decyzji o zaopatrzeniu w proszek.

Koszty proszku metalowego

Koszt różni się w zależności od składu, metody produkcji, czystości, kształtu proszku i rozkładu wielkości. Średnio:

- Proszek ze stali nierdzewnej 316L to ~$50 za kg

- Aluminiowy proszek AlSi10Mg to ~$55 na kg

- Tytan Ti64 w proszku kosztuje ~$170 za kg

- Proszek kobaltowo-chromowy kosztuje ~$110 za kg

Dostawcy udzielają rabatów ilościowych w zależności od zużycia. Kwestie zanieczyszczenia sprawiają, że ponowne użycie proszków jest wyzwaniem. Wsparcie dla infrastruktury recyklingu proszków poprawia się w celu zmniejszenia ilości odpadów. Ogólnie rzecz biorąc, niestopiony proszek stanowi 30-50% kosztów operacyjnych w druku 3D z metalu.

Specyfikacja proszku metalowego

Standardy branżowe ewoluują w zakresie specyfikacji, metod testowania i certyfikacji proszków:

| Standard | Organizacja | Zakres |

|---|---|---|

| ASTM F3049 | ASTM International | Standardowe wytyczne dotyczące charakteryzowania proszków metali dla AM |

| ASTM F3056 | ASTM International | Specyfikacja przyrostowego wytwarzania stopu niklu |

| AS9100 rev D | SAE International | Systemy zarządzania jakością w przemyśle lotniczym i kosmicznym |

| ISO/ASTM 52900 | ISO/ASTM | Standardowa terminologia dla AM - Zasady ogólne |

| ISO/ASTM 52921 | ISO/ASTM | Norma dla proszków metali stosowanych w DMLS/SLM |

Kluczowe właściwości proszku, takie jak rozkład wielkości cząstek, szybkość przepływu, gęstość i skład są testowane zgodnie z tymi specyfikacjami. Klienci mogą wymagać dodatkowych danych testowych, raportów z analizy partii i certyfikatów zgodności od producentów proszków metali.

Plusy i minusy proszków do druku 3D z metalu

Zalety:

- Produkcja złożonych, lekkich i zoptymalizowanych części metalowych 3D

- Umożliwiają konsolidację części, dostosowywanie i innowacje projektowe

- Krótszy czas wprowadzenia na rynek niż w przypadku konwencjonalnej produkcji

- Redukcja odpadów w porównaniu do technik subtraktywnych

Ograniczenia:

- Stosunkowo wysokie koszty materiałów

- Ograniczona liczba kwalifikowanych stopów w porównaniu do stopów odlewniczych/kutych

- Rygorystyczne wymagania dotyczące właściwości proszku

- Znaczne zużycie energii podczas drukowania i przetwarzania końcowego

- Niższa wytrzymałość materiału w porównaniu z metalami kutymi

- Trudne do osiągnięcia wykończenie powierzchni i tolerancje wymiarowe

Przemysł i badacze akademiccy na całym świecie pracują nad poprawą jakości, rozszerzeniem opcji stopów, obniżeniem kosztów, zwiększeniem spójności i uprzemysłowieniem metalu AM poprzez innowacje w całym łańcuchu wartości.

Przyszłość proszków do druku 3D z metalu

Kluczowe trendy kształtujące przyszłą mapę drogową dla proszków metali:

Nowe stopy: Większy wybór stopów pasujących do właściwości kutego aluminium i tytanu zwiększy zastosowanie w elementach konstrukcyjnych. Trwają prace badawczo-rozwojowe nad stalami o wysokiej wytrzymałości, stopami miedzi i metalami szlachetnymi.

Ulepszone proszki: Ściślejsza kontrola rozkładu wielkości, kształtu i mikrostruktury doprowadzi do powstania proszków dostosowanych do konkretnych procesów i zastosowań AM. Poprawi to jakość i właściwości materiału.

Systemy recyklingu: Międzybranżowa infrastruktura do gromadzenia, charakteryzowania i ponownego wykorzystywania proszków metali w obiegu zamkniętym sprawi, że druk 3D będzie bardziej zrównoważony.

Zautomatyzowane przepływy pracy: Usprawnione procesy obsługi proszków z wykorzystaniem pojemników, czujników i pojazdów sterowanych automatycznie poprawią bezpieczeństwo, spójność i wydajność.

Infrastruktura certyfikacji: Scentralizowane instytuty świadczące usługi certyfikacji proszków i kwalifikacji części wzbudzą zaufanie w krytycznych branżach, takich jak medycyna i lotnictwo, do przyjęcia AM.

Specjalizacja: Producenci systemów, producenci proszków metali, nabywcy części, firmy zajmujące się oprogramowaniem i materiałoznawcy specjalizujący się w niszowych aspektach łańcucha wartości AM będą napędzać ukierunkowane innowacje.

Redukcja kosztów: Podejścia takie jak masowa produkcja proszków, standaryzowane stopy, zautomatyzowane przetwarzanie końcowe i cyfrowe zarządzanie zapasami poprawią ekonomię.

Wraz z ciągłym postępem w tych obszarach, industrializacja i powszechne przyjęcie druku 3D z metalu ma szansę na silny wzrost w ciągu następnej dekady na kilku kluczowych rynkach.

FAQ

P: Jaki jest najczęściej używany proszek metalowy w druku 3D?

Stal nierdzewna 316L jest obecnie najczęściej stosowanym proszkiem metalowym ze względu na jej dobre właściwości mechaniczne, spawalność i odporność na korozję. Inne popularne opcje to tytan Ti64 i aluminium AlSi10Mg.

P: Jak wybrać odpowiedni proszek metalowy do danego zastosowania?

O: Kluczowe czynniki to temperatura pracy, odporność na korozję, odporność na zużycie, wytrzymałość części, wymagania dotyczące masy, potrzeby w zakresie przewodności, biokompatybilność, status kontaktu z żywnością i ograniczenia po obróbce. Omów szczegóły zastosowania z producentami proszków, aby uzyskać zalecenia dotyczące stopów.

P: Czy użycie drobniejszego proszku metalu poprawia jakość części?

O: Drobniejsze proszki (~10-45 mikronów) poprawiają rozdzielczość, wykończenie powierzchni i precyzję, ponieważ można stapiać cieńsze warstwy. Obniża to jednak prędkość produkcji i zwiększa koszty. Mieszanie drobnych i grubych cząstek zapewnia zrównoważone podejście.

P: W jaki sposób proszki metali są bezpieczne i wolne od zanieczyszczeń podczas przechowywania i obsługi?

Proszki metali są wysoce reaktywne i podatne na utlenianie. Absorpcja wilgoci również pogarsza jakość proszku w miarę upływu czasu. Niezbędne są więc atmosfery gazów obojętnych, przechowywanie próżniowe, szczelne pojemniki i minimalna ekspozycja na tlen/wodę przy zautomatyzowanej obsłudze proszków.

P: Czy proszki metali mogą być ponownie wykorzystywane w celu obniżenia kosztów materiałów w druku 3D?

Tak, ale ponowne użycie wiąże się z pewnymi ograniczeniami. Niewykorzystany proszek może być ponownie użyty, ale konieczne są szeroko zakrojone testy w celu sprawdzenia zanieczyszczenia, zmian w rozkładzie wielkości cząstek lub składu podczas wielu cykli. Taka charakterystyka zwiększa koszty i ryzyko.