Proszek nadający się do formowania wtryskowego odnosi się do rodzaju materiału wsadowego stosowanego w formowaniu wtryskowym proszków, przemysłowym procesie produkcji złożonych i precyzyjnych części metalowych. Proszek ten jest mieszaniną drobnych proszków metalowych i spoiw polimerowych, które mogą być formowane wtryskowo w złożone części o kształcie siatki w dużych ilościach.

Zalety stosowania proszku do formowania wtryskowego

Wykorzystanie proszku do formowania wtryskowego ma kilka zalet w porównaniu z innymi metodami produkcji:

- Umożliwia wielkoseryjną produkcję skomplikowanych, szczegółowych części metalowych.

- Węższe tolerancje, lepsza rozdzielczość i dokładniejsze wykończenie powierzchni

- Niski poziom odpadów materiałowych podczas obróbki

- Możliwe złożone geometrie

- Zakres materiałów, takich jak stal nierdzewna, stal narzędziowa, stopy wolframu

- Oszczędność kosztów dzięki mniejszemu przetwarzaniu wtórnemu

Skład proszku do formowania wtryskowego

Proszki do formowania wtryskowego zawierają następujące składniki:

| Komponent | Szczegóły |

|---|---|

| Proszek metalowy | Bardzo drobne proszki stali nierdzewnej, stali narzędziowej, stopów wolframu itp. Wielkość cząstek 1 - 20 mikronów |

| Segregator | Wosk lub polimery termoplastyczne, takie jak polietylen, polipropylen. 20-40% objętościowo |

| Smary | Kwas stearynowy, kwas oleinowy. 1-2% wagowo |

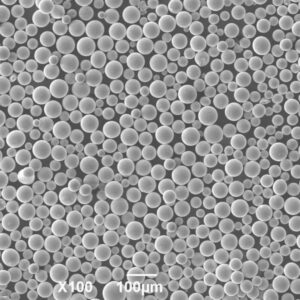

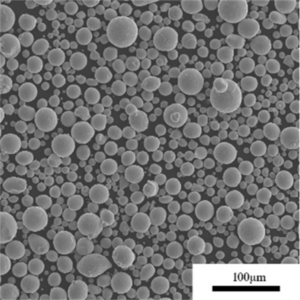

Charakterystyka stosowanych proszków metali

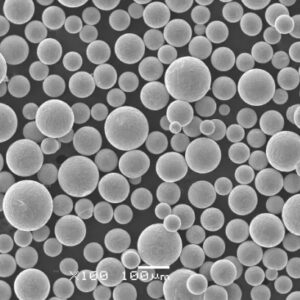

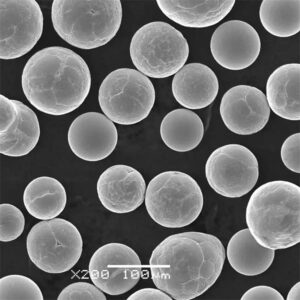

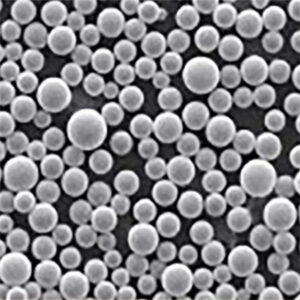

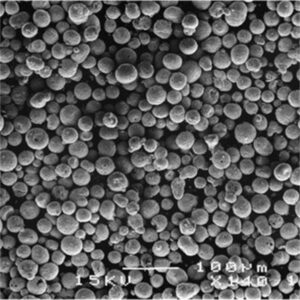

Metalowy komponent proszkowy ma specyficzne właściwości, które sprawiają, że nadaje się do formowania wtryskowego:

- Wielkość cząstek między 1-20 mikronów

- Sferyczna morfologia

- Płynność ważna przy wypełnianiu form

- Gęstość pozorna 2-4 g/cc

- Gęstość kranu 4-6 g/cc

Normy dotyczące proszków metali

Stosowane proszki metali muszą spełniać normy dotyczące składu i ziarna:

| Standard | Szczegóły |

|---|---|

| ISO 4490 | Skład chemiczny stali narzędziowych |

| ASTM B822 | Specyfikacja składu stopów wolframu |

| DIN ISO 4497 | Rozkład wielkości cząstek proszków metali |

Etapy procesu produkcyjnego

Proces produkcyjny składa się z następujących kluczowych etapów:

- Mieszanie - Jednorodne mieszanie proszku metalu i składników spoiwa

- Granulowanie - Granulacja na granulat surowcowy do wtrysku

- Formowanie wtryskowe - Podgrzewanie i wtryskiwanie surowca do formy

- Debindowanie - Usuwanie spoiw polimerowych

- Spiekanie - Ogrzewanie granulek w celu stopienia cząstek metalu poprzez dyfuzję

Zastosowania części formowanych wtryskowo

Proszek nadający się do formowania wtryskowego mogą być wykorzystywane do produkcji różnych skomplikowanych i precyzyjnych części w różnych branżach:

| Przemysł | Komponenty |

|---|---|

| Motoryzacja | Koła zębate, krzywki, koła pasowe |

| Lotnictwo i kosmonautyka | Łopatki turbin, wirniki |

| Medyczny | Implanty ortopedyczne, implanty dentystyczne |

| Konsument | Obudowy zegarków, korpusy latarek |

Zalety formowania wtryskowego w produkcji części

Korzystanie z procesu formowania wtryskowego metalu oferuje wyjątkowe korzyści:

- Skomplikowane kształty, drobne elementy

- Ścisłe tolerancje do +/- 0,005 cala

- Precyzyjne wykończenie powierzchni

- Zakres opcji materiałowych

- Wysoki wolumen produkcji

Ograniczenia procesu produkcyjnego

Istnieją również pewne ograniczenia:

- Waga części ograniczona do < 400 g

- Grubość ścianki > 0,4 mm

- Zespoły potrzebne do złożonych geometrii

- Drogie oprzyrządowanie do form

- Zmiany wymiarów podczas spiekania

Globalni dostawcy materiałów wsadowych

Wiele międzynarodowych firm dostarcza gotowe surowce do formowania wtryskowego:

| Firma | Lokalizacja | Materiały |

|---|---|---|

| BASF | Niemcy | Stal nierdzewna 316L, stopy tytanu |

| Sandvik | Szwecja | Stale nierdzewne, stale narzędziowe |

| GKN | WIELKA BRYTANIA | Stopy aluminium i magnezu |

| Rio Tinto | Australia | Mieszanki wtryskiwane z metalu i ceramiki |

Orientacyjne ceny

| Materiał | Zakres cen |

|---|---|

| Stal nierdzewna | $50-70 za kg |

| Stal narzędziowa | $45-65 za kg |

| Ciężki stop wolframu | $130-170 za kg |

Ceny zależą od wielkości zamówienia, potrzeb personalizacji i czynników ekonomicznych.

Plusy i minusy korzystania z Proszki do formowania wtryskowego

| Zalety | Wady |

|---|---|

| Skomplikowane i złożone kształty | Ograniczony rozmiar i waga |

| Większe tolerancje | Drogie narzędzia i sprzęt |

| Precyzyjne wykończenie powierzchni | Zmiany wymiarów podczas spiekania |

| Zakres materiałów | Często wymagane jest przetwarzanie końcowe |

| Wysoka produkcja, niski koszt w przeliczeniu na część | Kruche materiały mają tendencję do pękania |

| Zmniejszona ilość odpadów | Ogranicza wybór materiału |

FAQ

P: Jaki jest typowy skład proszków do formowania wtryskowego?

Zawierają 80-90% proszku metalu, 8-20% spoiwa i 1-2% smarów wagowo. Typowe spoiwa to wosk, PP, PE i PEG.

P: Jaki zakres rozmiarów proszków jest używany?

O: Stosowane są proszki o wielkości od 1 do 20 mikronów. Drobniejszy proszek poprawia gęstość, ale może być podatny na aglomerację.

P: Jak duży skurcz występuje podczas spiekania?

O: Podczas spiekania w fazie ciekłej występuje skurcz liniowy części do 20%. Należy uwzględnić to w projekcie narzędzia.

P: Co powoduje pęknięcia w metalowych elementach formowanych wtryskowo?

O: Nierównomierne ogrzewanie w piecach, stosowanie szybkiego chłodzenia po spiekaniu, słabe mieszanie proszków i wybór kruchych stopów.

P: Jakie są dostępne opcje materiałów dla proszków do formowania wtryskowego?

O: Między innymi stale nierdzewne, stale narzędziowe, ciężkie stopy wolframu, stopy miedzi, tytan i stopy tytanu.