Inconel 600 to standardowy materiał inżynieryjny do zastosowań wysokotemperaturowych do 1100°C. Niniejszy przewodnik obejmuje Proszek Inconel 600 Skład, właściwości, metody produkcji, zastosowania, specyfikacje, ceny, porównania i często zadawane pytania dotyczące tego stopu niklu, chromu i żelaza.

Typowy skład proszku Inconel 600

| Element | Waga % |

|---|---|

| Nikiel | 72% min |

| Chrom | 14-17% |

| Żelazo | 6-10% |

| Węgiel | 0.15% max |

| Mangan | 1% max |

| Siarka | 0.015% max |

| Krzem | 0.5% max |

| Miedź | 0.5% max |

Stop niklowo-chromowy równoważy wytrzymałość w wysokich temperaturach z podatnością na obróbkę. Niska zawartość węgla minimalizuje szkodliwe wytrącanie węglików podczas ekspozycji powyżej 550°C.

Kluczowe właściwości i charakterystyka

- Doskonała wytrzymałość w wysokich temperaturach do 1150°C

- Odporność na korozję naprężeniową spowodowaną chlorkami

- Bardziej ciągliwy niż Inconels z wyższych stopów

- 100% do spawania dla podobnych lub odmiennych połączeń materiałowych

- Obrabialność na gorąco przy użyciu standardowych technik produkcyjnych

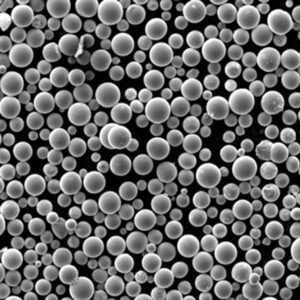

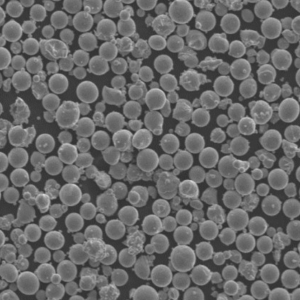

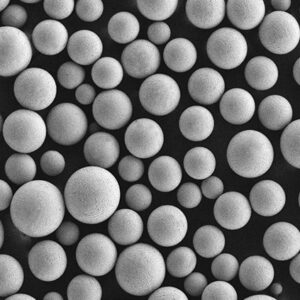

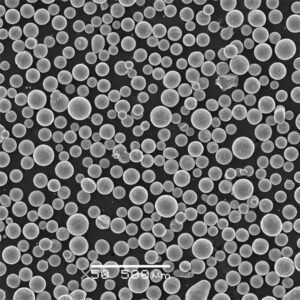

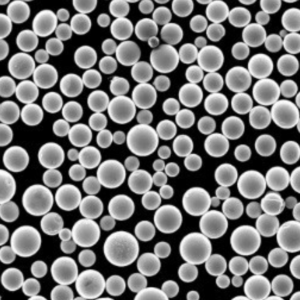

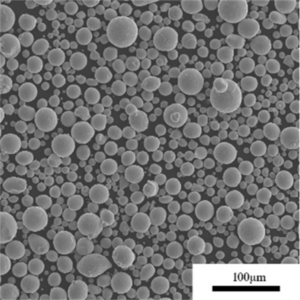

- Dostępny w postaci sferycznego proszku rozpylanego argonem

Zastosowania Proszek Inconel 600

| Przemysł | Wspólne komponenty |

|---|---|

| Lotnictwo i kosmonautyka | Elementy układu wydechowego, elementy złączne |

| Chemiczny | Oprzyrządowanie do obróbki cieplnej, zbiorniki reakcyjne |

| Ropa i gaz | Linie kontrolne głowicy odwiertu, narzędzia wiertnicze |

| Kontrola zanieczyszczeń | Zgazowanie węgla, rekuperatory spalin |

| Przetwarzanie żywności | Wysokociśnieniowe przewody parowe |

Dobre połączenie podatności na obróbkę i odporności na wysoką temperaturę sprawia, że Inconel 600 nadaje się do wymagających środowisk termicznych, w których konieczne jest okazjonalne spawanie stopów, lutowanie twarde lub lutowanie podczas produkcji lub serwisowania.

Proszek Inconel 600 Specyfikacje

| Standard | Objęte klasy |

|---|---|

| ASTM B163 | Rury bez szwu z niklu i stopów niklu |

| ASTM B564 | Spawane przewody z niklu i stopów niklu |

| ISO 14577 | Materiały metaliczne do laserowej syntezy w złożu proszkowym |

Brak wyraźnych specyfikacji dla proszku; aplikacja określa kryteria akceptacji. Normy dla wyrobów kutych stosowane jako punkt odniesienia.

Globalni dostawcy i zakres cen

| Firma | Czas realizacji | Cena/kg |

|---|---|---|

| Sandvik Osprey | 10-14 tygodni | $50-$150 |

| TLS Technik | 16 tygodni | $60-$180 |

| Atlantic Equipment | 12 tygodni | $45-$130 |

Ceny dla ilości 100+ kg. Znacząca redukcja kosztów powyżej 500 kg możliwa w drodze negocjacji.

Analiza porównawcza

| Atrybut | Inconel 600 | Inconel 625 | Hastelloy B-2 |

|---|---|---|---|

| Maksymalna temperatura | 1150°C | 1050°C | 1260°C |

| Odporność na korozję | Umiarkowany | Bardzo dobry | Doskonały |

| Koszt | Niski | Wysoki | Bardzo wysoka |

| Formowalność | Doskonały | Umiarkowany | Słaby |

Spośród stopów niklu, Inconel 600 zapewnia najlepszą równowagę między temperaturą znamionową, podatnością na obróbkę i kosztem stopu. Preferuj inne, jeśli wymagana jest ekstremalna korozja lub ciepło.

FAQ

Dlaczego Inconel 600 jest preferowany do produkcji elementów złącznych do wysokich temperatur?

Łatwe formowanie i łączenie ułatwia produkcję nakrętek i śrub w przeciwieństwie do gatunków wysokostopowych wymagających specjalistycznej obróbki. Dobra wytrzymałość na pełzanie powyżej 550°C nadaje się do zastosowań w turbosprężarkach.

Jaki zakres wielkości cząstek najlepiej sprawdza się w przypadku laserowej fuzji w złożu proszkowym?

Około 25 do 45 mikronów optymalne dla zrównoważenia wykończenia powierzchni, rozdzielczości i szybkości budowy. Zbyt grube proszki zmniejszają gęstość i dokładność. Zweryfikuj rozkład wielkości dla odpowiedniej płynności.

Jakie parametry procesu mają największe znaczenie podczas drukowania części ze stopu Inconel 600?

Gęstość energii, kontrola podgrzewania wstępnego, parametry rozprowadzania proszku, które zapewniają gęste topienie bez nadmiernego utleniania lub naprężeń szczątkowych prowadzących do pękania podczas etapów budowy i obróbki cieplnej.

Jaką obróbkę cieplną stosuje się w przypadku produkowanego addytywnie stopu Inconel 600?

Starzenie odprężające podobne do obróbki kutej pomaga uzyskać stałe właściwości - zwykle określa się 1050-1120 ° F przez 1-3 godziny. Obróbka strąceniowa jest mniej powszechna.

W jaki sposób zużyty proszek Inconel 600 jest poddawany recyklingowi?

Systemy odzyskiwania filtrują, przesiewają, mieszają około 20-30% ponownie użytego proszku ze świeżym materiałem w sposób ciągły. Monitorowanie poziomu tlenu i limitów frakcji ponownego użycia w celu uniknięcia zanieczyszczenia.

Wnioski

Podsumowując, proszek Inconel 600 zapewnia optymalne połączenie formowalności, spawalności i odporności na ciepło, co jest niezbędne do produkcji komponentów w wymagających branżach za pomocą produkcji addytywnej lub innych technik metalurgii proszków.