Przegląd

Wysokotemperaturowe proszki żelaza to specjalistyczne proszki metaliczne wykonane ze stopów na bazie żelaza, zaprojektowane do pracy w podwyższonych temperaturach przekraczających 850°C bez gwałtownej utraty wytrzymałości. Konwencjonalne proszki żelaza i stali utleniają się i niszczą szybciej po przekroczeniu tego progu.

Poprzez staranne dostosowanie składu chemicznego proszku i obróbki, zwiększa się wytrzymałość w wysokich temperaturach i odporność na warunki środowiskowe. Kluczowe obszary zastosowań wymagające takich ekstremalnych termicznych materiałów konstrukcyjnych obejmują przemysł motoryzacyjny, lotniczy, energetyczny i przetwórstwa chemicznego.

Rodzaje Wysokotemperaturowe proszki żelaza

Różne dodatki stopowe mogą poprawić właściwości wysokotemperaturowe:

| Typ stopu | Główne elementy stopowe | Maksymalna temperatura użytkowania |

|---|---|---|

| Austenityczne stale nierdzewne | Ni, Cr, Mn | 950°C - 1050°C |

| Stopy żelaza o wysokiej zawartości niklu | Ni, Co, Mo | 1000°C - 1200°C |

| Wzmocniona dyspersja tlenków | Dodatki Y2O3 | 1050°C - 1150°C |

| Glinki żelaza | Al, Cr, Ti, Si | 750°C - 950°C |

Metody produkcji proszków wysokotemperaturowych

- Atomizacja gazowa z kontrolowanym szybkim chłodzeniem

- Rozpylanie wody

- Sferoidyzacja plazmowa do zaokrąglania nieregularnych proszków

- Proces karbonylowania proszków stali nierdzewnej

Rodzaje i skład stopów

Istnieją cztery podstawowe kategorie specjalistycznych proszków stopów żelaza przeznaczonych do długotrwałego stosowania w temperaturach przekraczających 850°C:

Proszki z austenitycznej stali nierdzewnej

Stopy takie jak stale nierdzewne 316L, 304L i 301L zawierają nikiel, który utrzymuje austenityczną strukturę krystaliczną FCC do 1100°C oraz chrom, który zapewnia odporność na utlenianie dzięki ochronnym warstwom powierzchniowym chromu (Cr2O3) w wysokich temperaturach.

| Element stopowy | Rola | Waga % Zakres |

|---|---|---|

| Nikiel (Ni) | Stabilizator austenitu | 8 – 12% |

| Chrom (Cr) | Odporność na utlenianie | 16 – 18% |

| Mangan (Mn) | Wytrzymałość i ziarnistość | Do 2% |

| Azot (N) | Wzmocnienie | 0.1 – 0.25% |

Korzyści: Doskonała wytrzymałość na gorąco, łatwość zagęszczania i spiekania, niższy koszt niż w przypadku superstopów.

Ograniczenia: Skłonność do pełzania powyżej 1000°C, nie nadaje się do zastosowań dynamicznych.

Stopy żelaza o wysokiej zawartości niklu

Stopy niklowo-żelazowe zawierające od 25 do 60 wt% niklu oferują optymalne połączenie wytrzymałości w wysokich temperaturach, ciągliwości i odporności na korozję. Dodatki niklu znacznie spowalniają szybkość dyfuzji i zmniejszają szkodliwe zmiany mikrostrukturalne do 1150°C.

Inne kluczowe pierwiastki stopowe to:

| Element stopowy | Rola | Waga % Zakres |

|---|---|---|

| Nikiel (Ni) | Wzmocnienie roztworu stałego | 25 – 60% |

| Chrom (Cr) | Odporność na utlenianie | 10 – 25% |

| Kobalt (Co) | Poprawia właściwości mechaniczne w wysokich temperaturach | 10 – 25% |

| Molibden (Mo) | Odporność na pełzanie | 2 – 6% |

Korzyści: Niezrównana wydajność mechaniczna w temperaturze 1100°C+, wolniejsza kinetyka degradacji. Stabilna termicznie mikrostruktura.

Ograniczenia: Bardzo wysokie ceny stopów, trudności z kontrolą porowatości, wymagające zagęszczania HIP.

Wzmocnione dyspersją tlenkową stopy żelaza

W stopach wzmocnionych dyspersją tlenkową, bardzo drobne (50-100 nm) obojętne cząstki tlenku itru są osadzone w matrycy materiału. Te tlenki w skali nano utrudniają ruch dyslokacji, utrzymując w ten sposób wytrzymałość powyżej 1000°C.

| Element stopowy | Rola | Waga % Zakres |

|---|---|---|

| Tlenek itru (Y2O3) | Cząsteczki nanotlenku zapewniające stabilność termiczną | 0.25% – 1% |

| Chrom (Cr) | Odporność środowiskowa | Do 20% |

| Aluminium (Al) | Zwiększa dyspersję tlenków | Do 4% |

Korzyści: Wyjątkowa stabilność mikrostrukturalna i wytrzymałość na pełzanie w warunkach roboczych 1100°C+.

Ograniczenia: Bardzo wysoki koszt, trudności w przetwarzaniu - tradycyjnie wytwarzane poprzez mechaniczne stopowanie i konsolidację.

Stopy glinku żelaza (FeAl)

Stopy glinku żelaza o zawartości aluminium 10- 40% oferują doskonałą odporność na utlenianie i siarczkowanie do 900°C dzięki tworzeniu trwałej wierzchniej warstwy ochronnej z tlenku glinu (Al2O3). Chrom wspomaga ochronę powierzchni.

| Element stopowy | Rola | Waga % Zakres |

|---|---|---|

| Aluminium (Al) | Odporność na utlenianie | 10 – 40% |

| Chrom (Cr) | Zwiększa odporność na warunki środowiskowe | 5 – 10% |

| Węgiel, Zr (C, Zr) | Wzmacniacze z węglików spiekanych | Do 0,5% |

Korzyści: Duża stabilność środowiskowa, niższa gęstość niż stali, łatwość produkcji w porównaniu do superstopów.

Ograniczenia: Utrata wytrzymałości powyżej 750°C, słaba odporność na pełzanie, przyłożone naprężenia zwiększają zjawiska szkodników.

Metody produkcji

Specjalne techniki są wykorzystywane do produkcji wysokotemperaturowych proszków stopów żelaza o odpowiednich właściwościach:

Atomizacja gazu

- Kontrolowane szybkie chłodzenie strumienia stopionego metalu umożliwia zatrzymanie pierwiastków stopowych w roztworze zamiast tworzenia osadów.

Sferoidyzacja plazmy

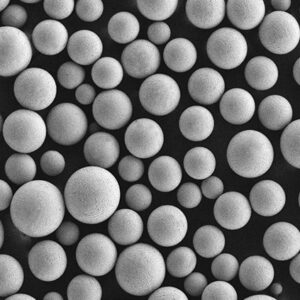

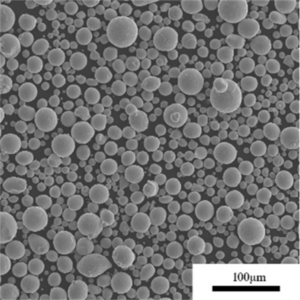

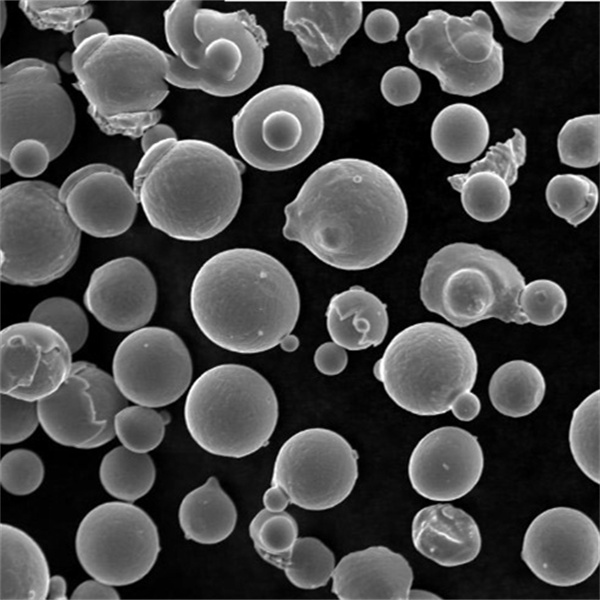

- Nieregularne proszki z procesów atomizacji wodnej są ponownie topione za pomocą palnika plazmowego i ponownie zestalane w kuliste proszki idealne do metod AM.

Wielokrotne cykle Sinter-Crush

- Proszki są wielokrotnie zagęszczane w wysokich temperaturach, kruszone i przesiewane w celu udoskonalenia rozkładu proszku, idealnego do przetwarzania MIM.

Stopowanie mechaniczne

- Mielenie kulowe proszków metali elementarnych tworzy nano-rozproszone rozkłady cząstek i klastrów w stopach ODS

Rafinacja karbonylu

- Wytwarza proszki metali o bardzo wysokiej czystości, gdy tańsze metody produkcji powodują zanieczyszczenie.

Porównanie metod produkcji

| Metoda | Poziomy czystości | Zawartość tlenu | Opcje morfologii | Wydajność (tony/rok) |

|---|---|---|---|---|

| Atomizacja gazu | Umiarkowany | <1000 ppm | Głównie kulisty | Wysoka >20 000 |

| Atomizacja wody | Niski | 2000-4000 ppm | Nieregularny | Bardzo wysoka >50 000 |

| Sferoidyzacja plazmy | Średni | 500-2000 ppm | Kulisty | Niski <5,000 |

| Stopowanie mechaniczne | Wysoki | <1500 ppm | Zmienne kształty cząstek | Niskie setki |

| Proces karbonylowy | Bardzo wysoka | <200 ppm | Kulisty/guzkowy | Wysoka >25 000 |

Metody charakteryzacji

Kilka metod analitycznych jest niezbędnych do kwalifikacji wysokotemperaturowych stopów proszkowych:

Skład chemiczny

- Techniki spektrograficzne i chemii mokrej identyfikują składniki pierwiastkowe i ich ilości - niezbędne do weryfikacji projektu stopu.

- Zawartość węgla, siarki, tlenu i azotu wskazuje na zanieczyszczenie spowodowane procesem, które ma wpływ na wydajność materiału.

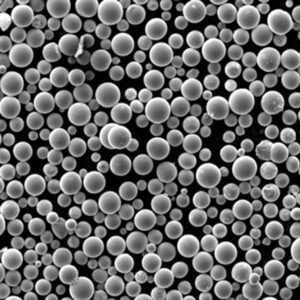

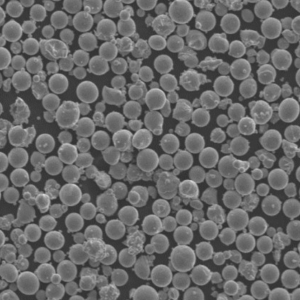

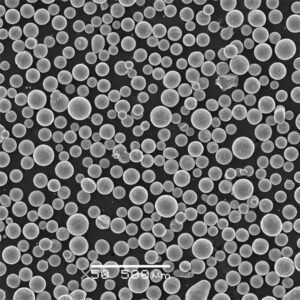

Rozmiar i morfologia cząstek

- Analizatory wielkości cząstek wykorzystujące dyfrakcję laserową określają pełną granulometrię w zakresie od 10 nm do 3 mm.

- Obrazowanie SEM wizualizuje kształt, cechy powierzchni, cząstki satelitarne, porowatość przydatne do oceny przydatności procesu budowy i analizy defektów.

Krystalografia

- XRD pokazuje obecne fazy, stany wytrącania, analizę ilościową właściwości krystalicznych

- Ocenia wpływ ekspozycji termicznej na frakcje fazowe poprzez ewolucję mikrostrukturalną

Testowanie właściwości proszku

- Przepływometria Halla, gęstość pozorna i ściśliwość określają ilościowo zachowanie proszku, ułatwiając obsługę i konsolidację.

Aplikacje i zastosowania

Unikalna wysoka wytrzymałość, odporność na pełzanie i powolna kinetyka degradacji zaprojektowanych wysokotemperaturowych proszków stopów żelaza sprawiają, że mają one krytyczne znaczenie w trudnych sytuacjach długotrwałego obciążenia termicznego, takich jak:

Komponenty silników odrzutowych i turbin lądowych

- Stale nierdzewne lub wysokoniklowe tarcze, wały, obudowy, koła zębate, zawory napawane 900 - 1200°C

Części do elektrowni jądrowych i słonecznych

- Śruby ze stali wysokoniklowej, osłony termiczne, kolektory, rury, panele kolektorów odporne na temperatury przekraczające 1000°C + korozję

Części samochodowe i lotnicze

- Koła turbosprężarek ze stali nierdzewnej zwiększające wydajność silników spalinowych

Urządzenia do rafinacji i krakingu petrochemicznego

- Wymienniki ciepła ze stali nierdzewnej, rekuperatory, tace pieca odporne na odkształcenia i uszkodzenia w temperaturze do 1100°C

Ponadto, glinki żelaza są doskonałymi kandydatami do zastąpienia stali nierdzewnych i superstopów, oferując wyjątkowe korzyści w zakresie odporności środowiskowej w porównaniu z konwencjonalnymi stopami w systemach biologicznych, przetwarzania chemicznego lub elektrycznych narażonych na agresywne mechanizmy utleniania, nawęglania i korozji wywołanej chlorkami.

Specyfikacje i klasy

Wysokotemperaturowe stopy proszkowe muszą spełniać minimalne wymagania dotyczące składu chemicznego, czystości, charakterystyki cząstek i właściwości:

Kompozycje gatunków stopów

| Typ stopu | Obowiązujące specyfikacje | Przykłady ocen |

|---|---|---|

| Austenityczne stale nierdzewne | AMS 5759, ASTM B898 | Niestandardowe 316L, 301L, 310L |

| Stopy żelaza o wysokiej zawartości niklu | AMS 5383, ASTM B162 | IN625, HastelloyTM X, Nimonic® 80A |

| Wzmocniona dyspersja tlenków | ASTM B937, B934 | MA956, PM2000 |

| Glinki żelaza | ASTM C1072 | Niestandardowe gatunki FeAl |

Parametry krytyczne i wartości progowe

| Parametr | Progi | Metody testowe |

|---|---|---|

| Zawartość tlenu | <4000 ppm | Fuzja gazów obojętnych |

| Zawartość azotu | <1500 ppm | Fuzja gazów obojętnych |

| Średni rozmiar cząstek | Dostosowane do konkretnych zastosowań | Dyfrakcja laserowa |

| Gęstość pozorna | >2,5 g/cm3 | Lejki przepływomierza Halla |

| Gęstość kranu | >3,5 g/cm3 | Testy wolumetryczne Scott |

| Natężenie przepływu | >23 s/50 g | Testy przepływomierza Halla |

Nabywcy współpracują z renomowanymi producentami proszków w celu zdefiniowania potrzeb w zakresie charakterystyki specyficznej dla danego zastosowania i celów w zakresie właściwości odzwierciedlających warunki eksploatacji i wymagania procesu produkcyjnego.

Analiza kosztów

Ceny specjalistycznych wysokotemperaturowych proszków stopów żelaza przeznaczonych do pracy w temperaturze >850°C zależą w dużej mierze od:

1. Materiał podstawowy

- Stale nierdzewne oferują najniższe koszty, podczas gdy superstopy są najdroższe

2. Dodatki stopowe

- Nikiel, kobalt i specjalistyczne pierwiastki, takie jak ren, drastycznie zwiększają koszty materiałów

3. Metoda produkcji

- Procesy atomizacji wody i karbonylowania umożliwiają zwiększenie ilości i obniżenie cen.

4. Dodatkowe przetwarzanie

- Dodatkowe ulepszenia właściwości proszku zwiększają koszty

5. Ilość zamówienia

- Większe rozmiary partii mogą obniżyć ceny jednostkowe

| Gatunek stopu | Szacunkowa wycena | Czynniki kosztowe |

|---|---|---|

| Stal nierdzewna 316L | $15 - $30 na kg | Niskie koszty stopów, wysoka wydajność produkcji |

| Niestandardowe stopy o wysokiej zawartości niklu | $50 - $250 za kg | Elementy o wysokiej wartości, produkcja na mniejszą skalę |

| Wzmocniona dyspersja tlenków | $250 - $1000 za kg | Niskie rozmiary partii, specjalistyczny proces mechanicznego stapiania |

| Glinki żelaza | $30 - $100 na kg | Niższa zawartość aluminium i chromu w porównaniu do superstopów |

Skontaktuj się z renomowanymi dostawcami, takimi jak Sandvik Osprey, Hoganas, Carpenter Technologies, aby poprosić o konkretne oferty cenowe.

Plusy i minusy wysokotemperaturowych stopów żelaza

Korzyści i zalety

Przestrajalna chemia i właściwości

- Umożliwia dostosowanie składu i właściwości proszku do określonych potrzeb serwisowych.

Ekonomiczna skalowalność produkcji

- Dostępne dojrzałe metody produkcji wielkoseryjnej

Elastyczność trasy produkcji

- Kompatybilność z metalowymi technikami AM, MIM oraz prasowania i spiekania

Korzystna ekonomika kosztów

- Unikanie cennych pierwiastków sprawia, że superstopy są znacznie droższe

Wyzwania i wady

Złożoność optymalizacji właściwości

- Poprawa jednej cechy, takiej jak wysoka przewodność, może negatywnie wpłynąć na inną, taką jak wytrzymałość

Ograniczenia temperatury topnienia

- Maksymalna wydajność zazwyczaj ograniczona do 1150°C w celu zapewnienia stabilności cząstek składowych.

Wymagania dotyczące przetwarzania końcowego

- Prawie pełna gęstość i doskonałe właściwości wymagają prasowania izostatycznego na gorąco i obróbki cieplnej

Ograniczona odporność na wysokie obciążenia

- Odporność na pełzanie gorsza niż w przypadku stopów Ni, Co lub ceramicznych

Oto porównanie wysokotemperaturowych proszków ze stali nierdzewnej z alternatywnymi rozwiązaniami:

| Parametr | Wysokotemperaturowe stale nierdzewne | Nadstopy niklu | Kompozyty ceramiczne |

|---|---|---|---|

| Temperatura topnienia | 1400°C | 1350°C | >1800°C |

| Gęstość | 7,5 - 8 g/cm3 | 8 - 9 g/cm3 | >4 g/cm3 |

| Koszt | $ | $$$$$ | $$$ |

| Przewodność cieplna | Lepiej | Gorzej | Podobne |

| Odporność środowiskowa | Dobry | Lepiej | Najlepszy |

| Łatwość produkcji | Doskonały | Umiarkowany | Słaby |

Najczęściej zadawane pytania

P: Jaki jest typowy rozkład wielkości cząstek stosowany dla wysokotemperaturowych proszków ze stali nierdzewnej w metalowym AM?

W przypadku procesów syntezy w złożu proszku, takich jak selektywne topienie laserowe (SLM) i topienie wiązką elektronów (EBM), powszechny zakres to frakcje o wielkości 15 μm - 45 μm. Drobniejsze rozkłady mogą poprawić rozdzielczość, ale pogarszają rozprzestrzenianie się proszku podczas osadzania warstw i zmniejszają charakterystykę przepływu.

P: Jakie szybkości chłodzenia przy atomizacji gazowej pozwalają zachować optymalny skład proszku stopu?

O: Aby uzyskać najlepsze połączenie retencji chemicznej i odpowiedniej morfologii proszku, w przypadku wysokotemperaturowych proszków stali nierdzewnej i nadstopów powszechnie stosuje się szybkości krzepnięcia w zakresie 1000-3000°C na sekundę.

P: Dlaczego wysoki poziom cząstek tlenku jest szkodliwy dla wysokotemperaturowych stopów żelaza?

O: Podczas pracy obecne tlenki mogą ulec zgrubieniu i migracji, tworząc mniej ochronne i mniej stabilne populacje tlenków, co skutkuje przyspieszonym atakiem ze strony środowisk utleniających, zasiarczających, nawęglających lub chlorujących - skracając żywotność komponentów. Staranne określenie i kontrola poziomów tlenu w oparciu o maksymalne temperatury ekspozycji i warunki pracy są niezbędne przy opracowywaniu stopów.

P: Jakie metody można zastosować w celu zwiększenia gęstości proszku do >95% teoretycznej?

O: Prasowanie izostatyczne na gorąco jest powszechnie stosowane na wysokotemperaturowych elementach ze stali nierdzewnej lub nadstopów po wstępnej produkcji AM lub MIM w celu wyeliminowania porów resztkowych, tworząc wydajność materiału zbliżoną do stopów kutych w tych samych wzmocnionych stanach obróbki cieplnej. Gęstość zbliżona do teoretycznej zapewnia wytrzymałość mechaniczną.

P: Dlaczego kontrola zawartości azotu poniżej 1000 ppm ma krytyczne znaczenie w przypadku wysokowytrzymałych stopów miedzi o wysokiej przewodności?

O: Odbiór azotu powoduje powstawanie bardzo twardych, kruchych faz azotkowych, które drastycznie obniżają przewodność cieplną i elektryczną, zmniejszając funkcjonalność w zastosowaniach związanych z zarządzaniem ciepłem, jednocześnie zmniejszając formowalność i plastyczność podczas produkcji.