Przegląd Topienie wiązką elektronów

Stapianie wiązką elektronów (EBM) to proces produkcji addytywnej, który wykorzystuje źródło mocy wiązki elektronów do selektywnego topienia i stapiania metalicznego materiału proszkowego warstwa po warstwie w celu tworzenia komponentów.

Niektóre kluczowe szczegóły dotyczące topienia wiązką elektronów obejmują:

- Wykorzystuje działo elektronowe pod próżnią do topienia proszku.

- Wbudowania występują w wysokich temperaturach, umożliwiając dobre wiązanie międzywarstwowe.

- Stosowany głównie do stopów Ti, Ni, Co i innych materiałów o wysokiej wydajności.

- Zapewnia części o niemal pełnej gęstości i właściwościach dorównujących lub przewyższających tradycyjne środki.

- Obsługuje złożone geometrie niewykonalne w konwencjonalnej produkcji.

- Powszechnie stosowane w przemyśle lotniczym, medycznym i motoryzacyjnym.

- Określane również jako wytwarzanie przyrostowe wiązką elektronów (EBAM) lub wytwarzanie swobodne wiązką elektronów (EBF3).

Sprzęt do topienia wiązką elektronów

| Typ | Opis |

|---|---|

| Wyrzutnia wiązki elektronów | Generuje i skupia wiązkę o wysokiej energii w celu stopienia materiału. Kluczowy komponent. |

| Łóżko proszkowe | Zawiera warstwy proszku zgarniane przez łopatki lub rolki. Zbudowany na ruchomej platformie. |

| Komora próżniowa | Cały system jest pod próżnią podczas budowy. Ma to kluczowe znaczenie dla skupienia wiązki. |

| System sterowania | Oprogramowanie kroi i kontroluje parametry kompilacji. Zapewnia monitorowanie i kontrolę w trakcie procesu. |

| System obsługi | Do ładowania/rozładowywania części i recyklingu niewykorzystanego proszku. |

| Ekranowanie | Wymagana osłona ołowiana wokół komory ze względu na generowane promieniowanie rentgenowskie. |

Materiały używane w Topienie wiązką elektronów

| Materiał | Kluczowe właściwości | Typowe zastosowania |

|---|---|---|

| Stopy tytanu | Wysoki stosunek wytrzymałości do wagi, biokompatybilność | Lotnictwo i kosmonautyka, implanty medyczne |

| Stopy niklu | Odporność na korozję, wysoka wytrzymałość | Turbiny, elementy rakiet |

| Stopy kobaltowo-chromowe | Twardość, odporność na zużycie/korozję | Implanty medyczne, oprzyrządowanie |

| Stal nierdzewna | Dobra trwałość, łatwiejsze przetwarzanie | Oprzyrządowanie przemysłowe, formy |

| Stopy aluminium | Niska waga | Przemysł lotniczy i motoryzacyjny |

| Metale szlachetne | Wysoka obojętność chemiczna | Biżuteria, medyczna |

EBM może przetwarzać wysokowydajne stopy, co jest trudne w przypadku procesów laserowych ze względu na intensywność mocy.

Specyfikacja procesu EBM

| Parametr | Typowy zakres |

|---|---|

| Moc wiązki | 1-3 kW |

| Napięcie wiązki | 30-150 kV |

| Rozmiar kompilacji | 200 x 200 x 350 mm maks. |

| Wysokość warstwy | 50-200 μm |

| Szybkość budowania | 5-100 cm3/godz. |

| Rozmiar wiązki | Średnica 0,1-1 mm |

| Poziom podciśnienia | 5 x 10-4 mbar |

| Skupienie wiązki | Rozmiar plamki 0,1-0,5 mm |

Systemy EBM umożliwiają regulację parametrów, takich jak moc wiązki, prędkość, ogniskowanie itp. w celu dostrojenia do określonych materiałów.

Dostawcy systemów EBM

| Dostawca | Kluczowe szczegóły | Początkowy przedział cenowy |

|---|---|---|

| Dostawca 1 | Pionier technologii EBM. Największa zainstalowana baza. | $1.2-$1.5 mln euro |

| Dostawca 2 | Systemy dla mniejszych części. Większa prędkość skanowania. | $0,8-$1,2 mln euro |

| Dostawca 3 | Systemy badawcze. Kontrola parametrów otwartych. | $0,5-$0,8 mln euro |

Koszty systemu różnią się w zależności od wielkości kompilacji, mocy wiązki, dołączonych akcesoriów i możliwości oprogramowania.

Jak wybrać dostawcę systemu EBM

Przy wyborze dostawcy systemu EBM należy wziąć pod uwagę kluczowe czynniki:

- Wiedza techniczna - Dostawca powinien posiadać dogłębną wiedzę z zakresu fizyki wiązki elektronów, metalurgii i doświadczenia procesowego.

- Sprawdzona technologia - Poszukaj dostawców o ugruntowanej pozycji na rynku, którzy mogą pochwalić się udanymi instalacjami systemów.

- Doświadczenie z aplikacjami - Dostawca powinien rozumieć potrzeby aplikacji klienta i zalecać odpowiednie specyfikacje systemu.

- Niezawodność systemu - Wybieraj dostawców znanych z projektowania solidnych systemów EBM o rozsądnych czasach sprawności i okresach międzyobsługowych.

- Oprogramowanie sterujące - Dostawca powinien oferować przyjazne dla użytkownika oprogramowanie do programowania, monitorowania i optymalizacji kompilacji.

- Wsparcie techniczne - Poszukaj elastycznych inżynierów wsparcia, którzy rozwiążą problemy i pomogą poprawić wyniki procesów.

- Szkolenie - Dostawca powinien zapewnić kompleksowe szkolenie w zakresie obsługi, konserwacji i bezpieczeństwa sprzętu.

- Przyszły plan działania - Wybierz dostawcę inwestującego w ciągłe innowacje EBM dla swoich długoterminowych potrzeb.

Jak zoptymalizować Proces EBM

Aby uzyskać wysoką jakość drukowanych części EBM, należy postępować zgodnie z poniższymi najlepszymi praktykami optymalizacji procesu:

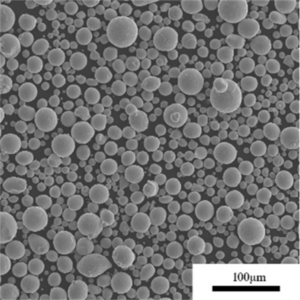

- Zacznij od surowca w postaci sferycznego proszku o wysokiej czystości, dostosowanego do EBM. Kluczowe znaczenie ma również obsługa, przechowywanie i ponowne wykorzystanie proszku.

- Poświęć trochę czasu na kalibrację profilu i ogniskowania wiązki elektronów. Kształtowanie wiązki może dodatkowo poprawić gęstość.

- Wybierz optymalny prąd wiązki i prędkość skanowania, aby uzyskać stabilne, jednorodne topienie.

- Dynamiczne dostosowywanie ogniskowania wiązki podczas kompilacji w celu uwzględnienia zmian geometrii.

- Ustawić temperaturę gorącego łoża powyżej 700°C, aby zmniejszyć naprężenia szczątkowe i uniknąć pękania.

- Dostosuj parametry oddzielnie dla konturów i obszarów kreskowania, aby poprawić wykończenie powierzchni i rozdzielczość.

- Zoptymalizuj struktury wsparcia, aby zminimalizować, a jednocześnie zapewnić wystarczające zakotwiczenie i rozpraszanie ciepła.

- Uwzględnij różnice parametrów między różnymi materiałami - na przykład ustawienia stopu tytanu różnią się od nadstopów niklu.

- Przyjmij iteracyjne, empiryczne podejście - uruchamiaj kompilacje testowe, zmieniając parametry, aby znaleźć najlepsze miejsca.

Jak projektować części dla EBM

Skuteczne projektowanie komponentów dostosowanych do procesu EBM:

- Zaprojektuj ścianki grubsze niż 0,4 mm, aby zapewnić pełne stopienie i zapobiec pękaniu.

- Uwzględnij kąt ciągu 5-15° na powierzchniach nachylonych w kierunku produkcji, aby ułatwić usuwanie proszku.

- Zminimalizuj niepodparte zwisy, aby ograniczyć ugięcia i defekty na powierzchniach skierowanych w dół.

- Zastosowanie kratownic i konforemnych kanałów chłodzących jest możliwe dzięki swobodzie projektowania EBM.

- Konsolidacja podzespołów w pojedyncze części w celu poprawy jakości i ograniczenia etapów przetwarzania.

- Umieść części w komorze roboczej, aby zminimalizować wymagania dotyczące podparcia i uniknąć kolizji podczas zgarniania.

- Uwzględnij niższą wytrzymałość mechaniczną 20-50% w poziomie i w pionie ze względu na konstrukcję warstwową.

- Pozostaw dodatkowy zapas 0,5-1 mm na obróbkę końcową, taką jak obróbka powierzchni lub szlifowanie.

Ścisła współpraca z operatorami maszyn EBM podczas iteracji projektu części w celu wykorzystania ich wiedzy na temat procesu.

Jak przetwarzać części EBM

Typowe etapy obróbki końcowej komponentów drukowanych w technologii EBM obejmują:

- Usunięcie wsparcia - Ostrożnie usunąć konstrukcje wsporcze, jeśli występują, ręcznie lub przy użyciu narzędzi tnących.

- Łagodzenie stresu - Obróbka cieplna w temperaturze 600-800°C przez 1-3 godziny w celu usunięcia naprężeń szczątkowych.

- Obróbka skrawaniem - Frezowanie CNC, toczenie, wiercenie w celu poprawy dokładności wymiarowej i wykończenia powierzchni.

- Szlifowanie - Zautomatyzowane lub ręczne szlifowanie zapewnia precyzyjne tolerancje i dokładniejsze wykończenie.

- Polerowanie - Zapewnia doskonałe wykończenie powierzchni bez przylegających cząstek proszku.

- Powłoki - Nakładanie powłok funkcjonalnych zapewniających twardość, odporność na zużycie, izolację elektryczną itp.

- Prasowanie izostatyczne na gorąco (HIP) - Zamyka wewnętrzne puste przestrzenie i dodatkowo poprawia wydajność zmęczeniową.

- Łączenie - Integracja elementów takich jak otwory gwintowane, elementy złączne itp. przy użyciu odpowiednich technik.

Przetwarzanie części EBM przy użyciu wykwalifikowanych operatorów z doświadczeniem w obsłudze określonego składu stopu.

Jak zainstalować i zintegrować EBM Części

Podczas przygotowywania części drukowanych w technologii EBM do integracji z produktami końcowymi:

- Dokładnie wyczyść powierzchnie, aby usunąć luźny proszek i utlenianie. Prawidłowe czyszczenie poprawia wiązanie.

- Nakładanie powłok ochronnych w razie potrzeby - twarde anodowanie, powlekanie galwaniczne, malowanie itp. zwiększają ochronę przed korozją i zużyciem.

- Uwzględnienie różnic w rozszerzalności cieplnej podczas łączenia części EBM z innymi elementami metalowymi w celu uniknięcia naprężeń.

- Wybór technik łączenia odpowiednich dla danego materiału - spawanie, mocowanie mechaniczne, kleje itp.

- Podczas spawania lub lutowania należy stosować zarządzanie temperaturą - podgrzewanie wstępne i kontrolowane tempo chłodzenia.

- Weryfikacja funkcjonalności zespołu w warunkach obciążeń roboczych i środowiskach z wykorzystaniem prototypowania i testowania.

- Kontrola pod kątem wad przy użyciu technik takich jak rentgen, UT, testy penetracyjne - krytyczne dla zastosowań o wysokiej odpowiedzialności.

Pracuj ramię w ramię z projektantami i inżynierami podczas integracji części EBM, aby zapewnić solidną, zoptymalizowaną wydajność w zespole końcowym.

Obsługa i konserwacja drukarek EBM

Utrzymanie optymalnego działania drukarki EBM i zapobieganie przestojom:

- Przeprowadzaj zaplanowaną konserwację zapobiegawczą zgodnie z wytycznymi dostawcy - wymieniaj zużyte elementy, takie jak osłony.

- Regularnie sprawdzaj dokładność x-y-z wiązki za pomocą metod kalibracji. W razie potrzeby wyrównaj.

- Kontroluj kluczowe elementy systemu próżniowego - sprawdzaj szczelność uszczelek, monitoruj pompy, okresowo wymieniaj filtry.

- Kalibracja zintegrowanych czujników monitorowania procesu w określonych odstępach czasu.

- Ciągłe monitorowanie jakości podciśnienia - natychmiastowa identyfikacja i usuwanie nieszczelności.

- Postępuj zgodnie z zalecanymi procedurami czyszczenia - utrzymuj komorę ładowania i system przenoszenia proszku w czystości.

- Serwisowanie wiązki wysokiego napięcia i pistoletu może być wykonywane wyłącznie przez wykwalifikowanych techników.

- Utrzymuj zapas części zamiennych/zużywających się, takich jak osłony, pompy, filtry, aby zminimalizować przestoje.

Planowanie wyłączeń konserwacyjnych w okresach niskiego wolumenu. Proaktywne monitorowanie stanu systemu EBM między kompilacjami.

Plusy i minusy Topienie wiązką elektronów

Topienie wiązką elektronów ma zarówno zalety, jak i ograniczenia w porównaniu z konwencjonalnymi metodami produkcji:

Zalety

- Wytwarza złożone geometrie, które nie są możliwe do uzyskania innymi metodami.

- Konsoliduje podzespoły w pojedyncze części.

- Zmniejsza ilość odpadów - wykorzystuje tylko wymagany materiał.

- Skraca czas opracowywania nowych projektów.

- Właściwości są równe lub przewyższają tradycyjne środki, takie jak odlewanie.

- Nie wymaga spoiw ani dodatkowych podpór - zapewnia czystszy materiał.

Wady

- Wyższy koszt pojedynczej części przy niskim wolumenie produkcji.

- Ograniczenia rozmiaru w oparciu o komorę kompilacji.

- Ograniczony wybór materiałów w porównaniu do innych procesów AM.

- Do uzyskania końcowych części często wymagana jest obróbka końcowa.

- Anizotropowe właściwości dzięki budowie warstwowej.

- Wymaga znacznej mocy wejściowej dla wiązki elektronów.

Porównując EBM z konwencjonalnymi metodami, należy wziąć pod uwagę ilość, rozmiar, właściwości, czas realizacji i koszty. EBM doskonale sprawdza się w przypadku złożonych, wysokowydajnych części metalowych, ale wiąże się z wyższymi kosztami konfiguracji.

FAQ

P: Jakie materiały można przetwarzać za pomocą EBM?

O: Do tej pory głównie stopy tytanu, niklu, kobaltu i stali nierdzewnej. Badania rozszerzają opcje materiałowe, w tym aluminium, stale narzędziowe, złoto, tantal i inne.

P: Jaka jest główna różnica między EBM a selektywnym topieniem laserowym (SLM)?

EBM wykorzystuje źródło energii w postaci wiązki elektronów, podczas gdy SLM wykorzystuje laser. Wyższe gęstości mocy wiązki osiągalne w EBM pozwalają na obróbkę bardziej ogniotrwałych metali.

P: Jakie branże korzystają z druku EBM?

O: Lotnictwo i kosmonautyka jest jak dotąd największym odbiorcą komponentów takich jak łopatki turbin. Ale sektory medyczny, motoryzacyjny i przemysłowy również stają się coraz większymi użytkownikami EBM.

P: Czy EBM produkuje porowate lub w pełni gęste części?

EBM może osiągnąć gęstość ponad 99% przy optymalnych parametrach. Wysoka temperatura poprawia wiązanie dyfuzyjne między warstwami.

P: Jakiego rozmiaru części można tworzyć za pomocą EBM?

O: Maksymalny rozmiar jest ograniczony przez kopertę konstrukcyjną, zwykle około 250 x 250 x 300 mm. Większe systemy są opracowywane z myślą o kostkach 500 mm.

P: Jak dokładna jest EBM w porównaniu do obróbki CNC?

O: EBM może osiągnąć tolerancje do 0,1-0,3 mm, jeśli jest dobrze skalibrowany. W celu uzyskania tolerancji poniżej 0,05 mm konieczna jest jednak obróbka skrawaniem.

P: Jakie są kluczowe korzyści płynące z EBM?

O: Swoboda projektowania, konsolidacja części, szybkie prototypowanie, stopy o wysokiej wytrzymałości, zmniejszenie ilości odpadów i krótki czas realizacji w porównaniu z tradycyjną produkcją.

P: Jakie środki ostrożności są wymagane w przypadku EBM?

O: Systemy EBM generują promieniowanie rentgenowskie, więc odpowiednia osłona ołowiana komory roboczej ma kluczowe znaczenie. System powinien obsługiwać wyłącznie przeszkolony personel.