Druk 3D, znany również jako produkcja addytywna, umożliwia tworzenie fizycznych obiektów poprzez nakładanie materiałów warstwa po warstwie na podstawie cyfrowego modelu 3D. Istnieje wiele różnych technologii druku 3D i materiałów do wyboru w zależności od wymagań aplikacji. Niniejszy kompleksowy przewodnik analizuje najpopularniejsze Drukowanie 3D rodzaje, ich kluczowe cechy, odpowiednie zastosowania oraz wady i zalety, aby pomóc w wyborze odpowiedniej metody druku 3D.

Przegląd najważniejszych metod druku 3D

Oto porównanie najpopularniejszych technologii druku 3D i dostępnych materiałów:

| Typ druku 3D | Materiały | Kluczowe cechy charakterystyczne | Typowe zastosowania |

|---|---|---|---|

| Modelowanie topionego osadzania (FDM) | Tworzywa termoplastyczne, takie jak PLA, ABS, PETG | Niski koszt, dobra wytrzymałość | Prototypowanie, drukowanie dla hobbystów |

| Stereolitografia (SLA) | Fotopolimery, żywice | Doskonała dokładność i wykończenie powierzchni | Biżuteria, modele dentystyczne |

| Selektywne spiekanie laserowe (SLS) | Nylon, proszki metali | Dobre właściwości mechaniczne | Funkcjonalne prototypowanie, oprzyrządowanie |

| Multi Jet Fusion (MJF) | Tworzywo nylonowe | Wysoka wydajność, wytrzymałość | Produkcja masowa |

| Binder Jetting | Metal, piasek, proszki gipsowe | Duży rozmiar kompilacji, duża prędkość druku | Wzory odlewnicze, formy |

| Rozpylanie materiału | Fotopolimery | Możliwość drukowania na wielu materiałach | Modele medyczne, sztuka |

Niniejsza tabela podsumowuje kluczowe technologie druku 3D, stosowane materiały, ich charakterystykę i typowe zastosowania. Czytaj dalej, aby zapoznać się z bardziej szczegółową analizą każdego typu druku 3D.

Modelowanie topionego osadzania (FDM)

Modelowanie metodą osadzania topionego materiału (FDM) jest najbardziej powszechną i przystępną cenowo technologią druku 3D stosowaną zarówno przez hobbystów, jak i profesjonalistów.

Jak działa druk 3D w technologii FDM

Drukowanie w technologii FDM polega na podgrzewaniu termoplastycznego filamentu do stanu półpłynnego i nakładaniu go warstwa po warstwie na stół roboczy. Podczas nakładania warstwy łączą się ze sobą i zestalają, tworząc końcowy obiekt 3D.

Kluczowe komponenty drukarki 3D FDM:

- Głowica drukująca - wytłacza stopiony plastik

- Podłoże do drukowania - zapewnia statyczną podstawę do drukowania obiektów

- Filament - surowiec, dostarczany jako szpula plastikowego drutu.

- System sterowania - prowadzi głowicę drukującą do precyzyjnego osadzania plastiku

Najczęściej stosowanymi materiałami żarnika są

- PLA (kwas polimlekowy) - łatwy w druku, najmocniejszy materiał do FDM.

- ABS (akrylonitryl-butadien-styren) - lekko elastyczne, wytrzymałe tworzywo sztuczne

- PETG (glikol politereftalanu etylenu) - łączy wytrzymałość ABS z przejrzystością PLA.

Zalety druku w technologii FDM

Niski koszt: Zarówno drukarki, jak i materiały są bardzo przystępne cenowo w porównaniu do innych technologii druku 3D. Ceny drukarek dla hobbystów zaczynają się już od kilkuset dolarów.

Prosta obsługa: Drukarki FDM są łatwe w konfiguracji i obsłudze. Gotowe wydruki nie wymagają skomplikowanej obróbki końcowej.

Wybór materiałów: Dostępnych jest wiele rodzajów filamentów - plastikowe, kompozytowe, elastyczne, a nawet rozpuszczalne nośniki.

Ograniczenia druku FDM

Niższa rozdzielczość: Wysokość warstwy wynosi około 0,1 - 0,3 mm, co daje efekt schodków na zboczach i zakrętach.

Słabe wiązanie międzywarstwowe: Warstwy mogą rozwarstwiać się pod wpływem naprężeń, ponieważ nie dochodzi do chemicznej fuzji między warstwami.

Ograniczone geometrie: FDM nie może tworzyć zamkniętych pustych przestrzeni lub podcięć, ponieważ wymagany jest materiał podporowy.

Wypaczanie: Tworzywa termoplastyczne, takie jak PLA i ABS, kurczą się podczas chłodzenia, powodując wypaczenia na rogach.

Producenci drukarek FDM

Niektórzy z wiodących producentów drukarek 3D FDM to:

- MakerBot

- Ultimaker

- Prusa Research

- FlashForge

- Raise3D

- CraftBot

Istnieje również wiele hobbystycznych zestawów drukarek 3D, takich jak Creality i Artillery, które oferują świetną wartość.

Zastosowania druku FDM

Prototypowanie - Świetnie nadaje się do szybkiego iterowania prototypów projektowych i weryfikacji koncepcji.

Edukacja - Drukarki 3D FDM są popularne w szkołach i na uczelniach w celach edukacyjnych.

Oprzyrządowanie - Może być używany do drukowania przyrządów, uchwytów, prowadnic i innych narzędzi produkcyjnych.

Drukowanie dla hobbystów - Entuzjaści używają FDM do tworzenia modeli, rekwizytów cosplay, miniatur, gadżetów i nie tylko.

Części do zastosowań końcowych - Może być stosowany do produkcji części końcowych, najlepiej nadaje się do komponentów, które nie wymagają wysokiej dokładności lub wykończenia powierzchni.

Druk stereolitograficzny (SLA)

Stereolitografia (SLA) to forma druku 3D wykorzystująca fotopolimery, które zestalają się pod wpływem światła ultrafioletowego. SLA może tworzyć bardzo dokładne i gładkie części, dzięki czemu idealnie nadaje się do szczegółowych modeli, biżuterii, alignerów dentystycznych i urządzeń medycznych.

Jak działa drukowanie SLA

Druk SLA rozpoczyna się od kadzi z płynną żywicą fotopolimerową. Wiązka lasera śledzi każdy wzór warstwy na powierzchni żywicy, która zestala odsłonięte obszary. Platforma robocza unosi się, aby oddzielić wydrukowaną warstwę od kadzi i umożliwić przepływ świeżej żywicy pod kolejną warstwę.

Kluczowe elementy drukarki SLA:

- Laser UV - selektywnie utwardza żywicę warstwa po warstwie

- Kadź z żywicą - zawiera ciekłą żywicę polimerową

- Platforma konstrukcyjna - podnosi się po wydrukowaniu każdej warstwy

- Zbiornik żywicy - przechowuje i dostarcza żywicę

Powszechnie stosowane żywice SLA obejmują:

- Standardowe fotopolimery - dokładne, umiarkowanie wytrzymałe części

- Trwałe i elastyczne żywice - dla bardziej wytrzymałych części

- Żywice odlewnicze - wypalają się czysto do odlewania metali

Zalety druku 3D w technologii SLA

Doskonała dokładność - Może produkować bardzo szczegółowe części o gładkich powierzchniach z rozdzielczością warstwy ~0,025 mm.

Doskonałe właściwości mechaniczne - Wydrukowane obiekty są izotropowe i mają wytrzymałość porównywalną z częściami formowanymi wtryskowo.

Różnorodność żywic - Można wybrać właściwości żywicy od sztywnej do elastycznej, a nawet biokompatybilnej.

Nie są potrzebne żadne podpory - Kadź z żywicą zapewnia stałe wsparcie podczas drukowania, umożliwiając uzyskanie złożonych geometrii.

Ograniczenia druku SLA

Mniejsze objętości kompilacji - Drukarki SLA mają zazwyczaj mniejsze maksymalne rozmiary wydruków (< 1 stopy sześciennej).

Wymagane przetwarzanie końcowe - Wydrukowane części należy oczyścić i utwardzić w świetle UV.

Toksyczność żywicy - Niektóre fotopolimery zawierają niebezpieczne składniki i substancje drażniące.

Koszt żywicy - Materiały są znacznie droższe niż filament FDM.

Popularne marki drukarek SLA

Wiodący producenci drukarek 3D SLA to m.in:

- Formlabs

- Peopoly

- Anycubic

- Phrozen

- Creality

- Elegoo

Wiele z nich oferuje zarówno hobbystyczne, jak i profesjonalne drukarki 3D SLA.

Zastosowania druku SLA

Biżuteria - Doskonały do tworzenia bardzo szczegółowych elementów biżuterii i wzorów mistrzowskich.

Stomatologia - Używany do produkcji prowadnic chirurgicznych, modeli ortodontycznych i alignerów.

Tworzenie modeli - Bardzo dokładne modele architektoniczne, miniatury i figurki akcji.

Urządzenia medyczne - Nadaje się do niestandardowych protez, implantów i realistycznych modeli anatomicznych dla chirurgów.

Wzory odlewów - Odlewanie precyzyjne umożliwia wytwarzanie metalowych części końcowych ze wzorów z żywicy SLA.

Selektywne spiekanie laserowe (SLS)

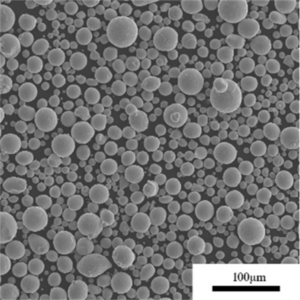

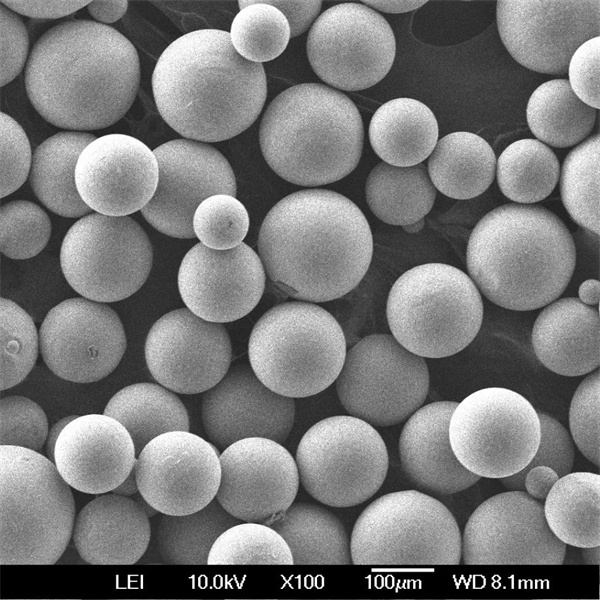

Selektywne spiekanie laserowe (SLS) wykorzystuje laser do łączenia sproszkowanego materiału i wytwarzania obiektów 3D. Szeroki wybór proszków plastikowych, metalowych, ceramicznych i kompozytowych może być wykorzystywany w drukarkach SLS do tworzenia funkcjonalnych prototypów i części końcowych.

Jak działa druk 3D w technologii SLS

Drukowanie SLS odbywa się w komorze wypełnionej materiałem proszkowym. Laser selektywnie topi i stapia ziarna proszku tam, gdzie jest to wymagane w oparciu o model 3D. Następnie platforma drukująca obniża się, umożliwiając nałożenie świeżej warstwy proszku. Cykl ten powtarza się do momentu, aż cały obiekt zostanie zbudowany w łożu proszkowym.

Kluczowe komponenty drukarek SLS:

- Laser CO2 - selektywnie stapia materiał proszkowy

- Złoże proszku - przechowuje i dostarcza surowiec w postaci proszku

- Wałek - rozprowadza świeży proszek dla każdej warstwy

- Lampa grzewcza - podgrzewa proszek tuż poniżej temperatury topnienia

Typowe materiały SLS obejmują:

- Nylon (PA 12) - najczęściej używane tworzywo sztuczne do produkcji mocnych i trwałych części.

- Alumide - Włókno kompozytowe nylonowo-aluminiowe, naśladujące metal

- TPU, PEBA - Elastyczne materiały na elementy gumopodobne

- PEEK, PEKK - wysokowydajne tworzywa termoplastyczne, odporne na wysoką temperaturę i chemikalia

- Stal nierdzewna - do metalowych części o wysokiej wytrzymałości do zastosowań końcowych

Korzyści z drukowania SLS

Funkcjonalne części siłowe - Właściwości zbliżone do izotropowych umożliwiają tworzenie funkcjonalnych prototypów i części do zastosowań końcowych.

Złożone geometrie - Samonośne kształty i struktury kratowe są możliwe dzięki drukowaniu w łożu proszkowym.

Wybór materiałów - SLS może przetwarzać różne metale, tworzywa sztuczne, polimery, kompozyty i ceramikę.

Nie są potrzebne żadne podpory - Sam otaczający proszek działa jako podpora podczas drukowania.

Wady druku SLS

Chropowate powierzchnie - Druk proszkowy skutkuje ziarnistym wykończeniem powierzchni wymagającym dodatkowego wykończenia.

Duży sprzęt - Drukarki SLS są znacznie większe i cięższe niż inne technologie.

Koszty materiałowe - Materiały proszkowe są droższe w porównaniu do żarnika.

Przetwarzanie końcowe - Przed użyciem należy oczyścić wydrukowane części z niestopionego proszku.

Producenci drukarek SLS

Do czołowych firm produkujących drukarki 3D w technologii SLS należą:

- 3D Systems

- EOS

- Farsoon

- Prodways

- Ricoh

- Sharebot

- Sintratec

Obecnie dostępne są zarówno przemysłowe, jak i stacjonarne drukarki SLS.

Zastosowania druku SLS

Funkcjonalne prototypowanie - Służy do tworzenia modeli roboczych w celu dopasowania, montażu i testowania wydajności.

Narzędzia produkcyjne - Drukowanie przyrządów linii produkcyjnej, uchwytów, przyrządów kontrolnych itp.

Części do zastosowań końcowych - Przemysł lotniczy i motoryzacyjny wykorzystuje SLS do produkcji gotowych komponentów.

Biomedyczne - SLS może tworzyć niestandardowe implanty, rusztowania i narzędzia medyczne.

Architektura - Szczegółowe modele budynków, topografii i terenu wykonane za pomocą druku SLS.

Technologia Multi Jet Fusion (MJF)

Multi jet fusion (MJF) to proces druku 3D ze złożem proszkowym opracowany przez firmę HP. Wykorzystuje on szereg głowic drukujących do selektywnego osadzania środków utrwalających i detalizujących na warstwach proszku. MJF umożliwia wydajne i skalowalne zastosowania produkcyjne o doskonałej jakości części.

Jak działa druk 3D MJF

Proces drukowania MJF odbywa się wewnątrz komory złoża proszku, bardzo podobnej do SLS. Głowice drukujące do drukarek atramentowych selektywnie osadzają środek utrwalający w miejscu, w którym część powinna się zestalić. Bezpośrednio po tym nakładany jest środek detalizujący, który poprawia definicję krawędzi i gładkość powierzchni. Następnie proszek jest ponownie nakładany, a cykl powtarza się do momentu wydrukowania całego obiektu.

Kluczowe komponenty drukarek MJF:

- Zestaw termicznych atramentowych głowic drukujących HP

- Złoże proszkowe do przechowywania nylonowego proszku z tworzywa sztucznego

- Lampy na podczerwień do wstępnego podgrzewania złoża proszku

- Wałek do rozprowadzania świeżych warstw proszku

Drukarki MJF wykorzystują wyłącznie nylonowy materiał proszkowy PA12 dostępny w różnych gatunkach o właściwościach takich jak zwiększona elastyczność, stosunek wytrzymałości do masy i inne.

Korzyści płynące z druku 3D MJF

Wysoka produktywność - Bardzo duże prędkości drukowania umożliwiają masową produkcję części do zastosowań końcowych.

Doskonałe właściwości mechaniczne - Części dorównują lub przewyższają formowany wtryskowo nylon o właściwościach izotropowych.

Wysoka szczegółowość - Wydruki mają dobrą definicję cech i wykończenie powierzchni zaraz po wyjęciu z drukarki.

Korzyści skali - Koszty produkcji MJF znacznie spadają przy wyższych wolumenach.

Ograniczenia technologii MJF

Pojedynczy materiał - Obecnie ogranicza się do plastiku nylonowego, choć opracowywane są kompozyty.

Duży sprzęt - Drukarki MJF zajmują znaczną powierzchnię i są ciężkie.

Przetwarzanie końcowe - Przed użyciem należy oczyścić wydrukowane części z niestopionego proszku.

Wysoki koszt początkowy - Drukarki 3D MJF klasy przemysłowej wiążą się ze znacznymi kosztami.

Modele drukarek MJF

HP posiada obecnie trzy modele drukarek MJF:

- HP Jet Fusion 3200/4200 - do prototypowania i produkcji krótkoseryjnej

- Seria HP Jet Fusion 5200 - zoptymalizowana pod kątem produkcji na pełną skalę

- HP Metal Jet S100 - do produkcji seryjnej części metalowych

Zastosowania druku 3D MJF

Masowa personalizacja - Idealny do wydajnych partii o wielkości od 10 do 1000 identycznych części.

Motoryzacja - Używany do produkcji przyrządów, mocowań, elementów układu płynów, reflektorów i innych.

Towary konsumpcyjne - Masowa produkcja części do zastosowań końcowych w elektronice, obuwiu, artykułach gospodarstwa domowego, artykułach sportowych itp.

Produkcja przemysłowa - Drukowanie oprzyrządowania linii produkcyjnej, takiego jak osłony przenośników, uchwyty montażowe, przyrządy i wyposażenie hali produkcyjnej.

Technologia rozpylania spoiwa

Strumieniowy druk 3D wykorzystuje ciekły środek wiążący selektywnie osadzany w celu połączenia cząstek proszku. Umożliwia to szybkie i niedrogie drukowanie dużych elementów metalowych lub piaskowych do zastosowań przemysłowych.

Jak działa druk Binder Jet

Proces natryskiwania spoiwa rozprowadza cienką warstwę proszku na platformie roboczej. Atramentowa głowica drukująca dozuje krople płynu wiążącego w obszarach, które powinny się zestalić. Spoiwo łączy ze sobą ziarna proszku, tworząc stały obiekt warstwa po warstwie.

Kluczowe elementy drukarki Binder Jet:

- Głowica drukująca - osady płynu wiążącego

- Złoże proszku - przechowuje proszek surowca

- Wałek - rozprowadza świeży proszek dla każdej warstwy

- Piec do utwardzania - utwardza zielone części po wydrukowaniu

Binder jetting może wykorzystywać dowolny materiał proszkowy, w tym:

- Proszek ze stali nierdzewnej - najczęściej stosowany do końcowych części metalowych

- Piasek - do form i rdzeni drukarskich

- Ceramika - produkcja rzeźb i przedmiotów dekoracyjnych

- Gips - do dekoracji architektonicznych

Zalety druku Binder Jet

Wysoka prędkość - Bardzo krótki czas drukowania niezależnie od złożoności lub ilości części.

Niski poziom odpadów - Niezwiązany proszek można ponownie wykorzystać, co pozwala zaoszczędzić materiał.

Duże części - Możliwość drukowania dużych nakładów do 1 metra sześciennego.

Elastyczność materiału - Drukować można szeroką gamę metali, piasku, ceramiki i kompozytów.

Ograniczenia technologii Binder Jetting

Niższa rozdzielczość - Wydruki mają ziarniste wykończenie powierzchni ze względu na limity nasycenia cieczą.

Przetwarzanie końcowe - Spiekanie wymagane do osiągnięcia pełnej gęstości i właściwości części metalowych.

Anizotropowy - Właściwości mechaniczne różnią się w zależności od orientacji konstrukcji.

Dokładność wymiarowa - Kurczenie się drukowanych części podczas spiekania może wpływać na precyzję.

Główni producenci drukarek strumieniowych

Firmy produkujące systemy druku 3D ze strumieniem spoiwa to m.in:

- ExOne

- Cyfrowy metal

- DESCAM

- Voxeljet

- Metalowy pulpit

- GE Additive

Dostępne są zarówno drukarki przemysłowe, jak i biurowe.

Zastosowania druku 3D Binder Jet

Odlewanie metali - Formy piaskowe i rdzenie drukowane do odlewania inwestycyjnego złożonych obiektów metalowych.

Oprzyrządowanie - Lekkie, niedrogie narzędzia do formowania wtryskowego tworzyw sztucznych.

Produkcja seryjna - Spoiwo ze stali nierdzewnej do produkcji małoseryjnej.

Architektura - Artyści używają go do tworzenia skomplikowanych dekoracji kamiennych, ornamentów i posągów.

Edukacja - Niedrogi sposób dla szkół na wprowadzenie druku 3D z metalu.

Technologia rozpylania materiałów

Natryskiwanie materiału to metoda druku 3D, która polega na osadzaniu maleńkich kropelek materiału fotopolimerowego w celu budowania obiektu warstwa po warstwie. Umożliwia ona drukowanie wielomateriałowe i tworzenie złożonych geometrii niespotykanych w innych technologiach.

Jak działa rozpylanie materiału

Głowice drukujące typu material jetting selektywnie osadzają materiał fotopolimerowy w kropelkach o objętości zaledwie jednego pikolitra. Lampy UV natychmiast utwardzają każdą drukowaną warstwę. Platforma robocza obniża się, umożliwiając drukowanie kolejnej warstwy. Struktury podporowe są również drukowane przy użyciu usuwalnego żelu.

Kluczowe komponenty drukarki strumieniowej:

- Głowice drukujące - piezoelektryczne wtryskiwacze, które wyrzucają kropelki materiału

- Lampy UV - natychmiastowe utwardzanie nałożonego materiału

- Tacki na materiały - przechowują płynne fotopolimery

- Oprogramowanie - kontroluje mieszanie materiałów

Niektóre popularne materiały do czyszczenia strumieniowego obejmują:

- Sztywne żywice plastikowe - dla trwałych i szczegółowych modeli

- Żywice gumopodobne - Elastyczne części o właściwościach sprężystych

- Przezroczysty materiał - przezroczyste modele i elementy optyczne

- Podkłady woskowe, żelowe - rozpuszczają się po wydrukowaniu

Korzyści płynące z rozpylania materiału

Wielomateriałowy - Możliwość drukowania różnych żywic i gradientów w jednej części.

Wysoka szczegółowość - Niezwykle gładkie wykończenie powierzchni dzięki cienkim warstwom o grubości 16-30 mikronów.

Różnorodne właściwości materiałów - Od sztywnego plastiku do symulowanego polipropylenu.

Złożone kształty - Może tworzyć zamknięte puste przestrzenie i podcięcia poprzez drukowanie żelu podporowego.

Wady strumieniowania materiałów

Mały rozmiar obudowy - Ograniczony do mniejszych modeli i części, zwykle poniżej 1 stopy.

Koszty materiałowe - Materiały do druku są bardzo drogie w porównaniu do innych procesów druku 3D.

Wrażliwość na wilgoć - Wydrukowane części mogą ulec degradacji lub wypaczeniu pod wpływem wilgoci.

Przetwarzanie końcowe - Żele podporowe muszą zostać usunięte, a części wymagają utwardzania promieniami UV.

Wiodący producenci systemów rozpylania materiałów

Znane firmy, które opracowują drukarki 3D drukujące strumieniowo, to m.in:

- Stratasys

- 3D Systems

- Xaar

- voxeljet

- EnvisionTEC

- DowDupont

Drukarki są przeznaczone do użytku komercyjnego i przemysłowego.

Zastosowania strumieniowania materiałów

Prototypowanie - Doskonały do modeli koncepcyjnych wymagających właściwości wielu materiałów i drobnych szczegółów.

Produkcja - Używany do produkcji małych serii części do zastosowań końcowych, pasuje do złożonych geometrii o małej objętości.

Medyczny - Drukowane są przewodniki chirurgiczne, modele anatomiczne z realistycznymi teksturami.

Stomatologia - Strumieniowanie wielu materiałów pozwala tworzyć realistyczne protezy i nakładki ortodontyczne.

Konsument - Spersonalizowane akcesoria modowe, etui na telefony, obuwie są drukowane w 3D.

Motoryzacja - Tworzy szczegółowe małe plastikowe i gumowe elementy, takie jak uszczelki.

Lotnictwo i kosmonautyka - Drukowanie lekkich, niestrukturalnych części o złożonej geometrii.

Jak wybrać odpowiednią technologię druku 3D

Przy tak wielu dostępnych rodzajach druku 3D, określenie najlepszej metody dla danego zastosowania może być mylące. Oto kilka kluczowych kryteriów, którymi należy się kierować w procesie wyboru:

Cel drukowania - Prototyp, wizualny model koncepcyjny, funkcjonalna część testowa, produkcja końcowa? Różne technologie odpowiadają różnym celom.

Rozmiar części - Drukarki stacjonarne mają małe objętości. W przypadku większych komponentów warto rozważyć systemy przemysłowe.

Geometria części - Ocena wymagań dotyczących zamkniętych pustych przestrzeni, podcięć, wykończenia powierzchni, precyzji wymiarowej.

Potrzeby materialne - Dopasowanie właściwości materiału, takich jak wytrzymałość, odporność na ciepło, elastyczność do zastosowania.

Budżet - Przemysłowe drukarki 3D mają wyższe koszty sprzętu. Należy wziąć pod uwagę koszty operacyjne, takie jak wydatki na materiały.

Szybkość i przepustowość - Niektóre technologie, takie jak MJF i binder jetting, są znacznie szybsze niż inne.

Przetwarzanie końcowe - Porównanie dodatkowych kosztów pracy i kosztów, takich jak usuwanie podpór, wykańczanie powierzchni, odzyskiwanie proszku.

Wiedza techniczna - Prostsze metody, takie jak FDM, wymagają mniej szkoleń niż SLS lub strumieniowanie materiału.

Oceniając powyższe kryteria dla konkretnego zastosowania, listę odpowiednich technologii druku 3D można znacznie zawęzić, aby wybrać optymalną metodę. Prototypowanie i masowa produkcja będą wymagały zupełnie innych drukarek. Zasięgnięcie porady eksperta może dodatkowo pomóc w dokonaniu właściwego wyboru technologii druku 3D.

Porównanie metod druku 3D

Oto podsumowanie kluczowych różnic między popularnymi technologiami druku 3D:

| Parametr | FDM | SLA | SLS | MJF | Binder Jetting | Rozpylanie materiału |

|---|---|---|---|---|---|---|

| Surowiec | Żarnik | Płynna żywica | Proszek | Proszek | Proszek | Płynna żywica |

| Dokładność | Średni | Wysoki | Średni | Wysoki | Średni | Wysoki |

| Wykończenie powierzchni | Średni | Wysoki | Niski | Średni | Niski | Wysoki |

| Maksymalny rozmiar kompilacji | Średni | Mały | Duży | Średni | Bardzo duży | Mały |

| Obsługiwane geometrie | Nie | Tak | Tak | Tak | Tak | Tak |

| Prędkość | Powolny | Średni | Średni | Bardzo szybko | Bardzo szybko | Średni |

| Wytrzymałość części | Średni | Średni | Wysoki | Wysoki | Średni | Średni |

| Dostępne materiały | Dobry | Uczciwy | Doskonały | Ograniczony | Doskonały | Dobry |

| Przetwarzanie końcowe | Minimalny | Wymagane | Wymagane | Wymagane | Wymagane | Wymagane |

| Złożoność oprogramowania | Prosty | Średni | Kompleks | Kompleks | Średni | Kompleks |

| Koszt sprzętu | $500-$100k | $3k-$250k | $100k-$1M | >$100k | >$100k | >$100k |

| Koszt materiałów | Niski | Wysoki | Średni | Średni | Średni | Bardzo wysoka |

Ta tabela porównawcza podsumowuje typowe cechy, możliwości i koszty związane z najpopularniejszymi technologiami druku 3D. Zapewnia on szybki przewodnik po kompromisach między różnymi metodami, aby poinformować o procesie wyboru dla konkretnego zastosowania.

Plusy i minusy kluczowych metod druku 3D

| Typ druku 3D | Zalety | Wady |

|---|---|---|

| FDM | Niedrogie, dobra wytrzymałość, różnorodność materiałów | Niższa dokładność, słabe wiązanie międzywarstwowe, wypaczenia |

| SLA | Wysoka dokładność, doskonałe wykończenie powierzchni, dostępne przezroczyste żywice | Mała objętość kompilacji, drogie materiały, przetwarzanie końcowe |

| SLS | Funkcjonalne, wytrzymałe części o złożonej geometrii | Ziarniste wykończenie powierzchni, duży sprzęt, koszty materiałów |

| MJF | Bardzo wysoka prędkość, doskonałe właściwości mechaniczne | Obecnie ograniczone do nylonów, wysoki koszt drukarki |

| Binder Jetting | Szybkie drukowanie, duże rozmiary kompilacji, różne materiały | Niższa rozdzielczość, przetwarzanie końcowe, właściwości anizotropowe |

| Rozpylanie materiału | Zdolność do pracy z wieloma materiałami, świetne detale, różnorodne właściwości | Mały rozmiar konstrukcji, wymagany demontaż podpór, wysokie koszty materiałów |

Zrozumienie nieodłącznych zalet i ograniczeń każdego procesu druku 3D umożliwia wybór optymalnej technologii w oparciu o wymagania aplikacji. Wady i zalety należy dokładnie rozważyć w oparciu o kluczowe kryteria, takie jak właściwości części, dokładność, koszt i szybkość.

Opcje materiałów do druku 3D

Drukarki 3D wykorzystują szereg materiałów, od tworzyw sztucznych, przez metale, po niestandardowe fotopolimery. Oto niektóre z najpopularniejszych opcji materiałowych stosowanych w różnych procesach druku 3D:

Tworzywa sztuczne

- ABS - mocny, trwały, lekko elastyczny

- PLA - Wytrzymały, nisko odkształcający się polimer pochodzenia biologicznego

- Nylon - doskonała wytrzymałość, wszechstronność, cena

- PETG - przezroczysty, niskozapachowy, łatwiejszy do drukowania niż ABS

- TPU - Elastyczny filament do części gumopodobnych

Fotopolimery

- Standardowe żywice - Dokładność i dobre właściwości mechaniczne

- Żywice odlewnicze - wypalają się czysto do odlewania metali

- Trwałe żywice - odporność na wysokie temperatury, wytrzymałość

- Żywica Dental SG - Biokompatybilny materiał klasy 1

- Elastyczna żywica - właściwości elastyczne podobne do polipropylenu

Metale

- Stal nierdzewna - najpopularniejszy proszek metalowy do zastosowań o wysokiej wytrzymałości

- Aluminium - lekkie, ale wytrzymałe części

- Tytan - biokompatybilny z wysoką odpornością na korozję

- Stop niklu - Twardość i odporność na ciepło dla narzędzi

- Metale szlachetne - srebro, złoto, odpowiednie do biżuterii

Ceramika

- Tlenek glinu - wysoka twardość, odporność na ciepło i korozję

- Tlenek cyrkonu - bardzo wysoka wytrzymałość i odporność na pękanie

- Hydroksyapatyt - bioceramika stosowana w implantach kostnych

- Porcelana - do wysoce artystycznych rzeźb i dekoracyjnych artefaktów

Kompozyty

- Włókno węglowe - wzmocnione włóknem węglowym zapewnia bardzo wysoką wytrzymałość

- Świeci w ciemności - PLA z dodatkami fosforyzującymi

- Wypełnienie drewnem i metalem - materiały hybrydowe, takie jak brąz, miedź itp.

- Magnetyczny - Żarnik z proszkiem żelaza do elementów magnetycznych

Dzięki różnym materiałom dostępnym dla różnych technologii druku 3D, opcje można precyzyjnie dopasować do mechanicznych, termicznych, elektrycznych i estetycznych wymagań aplikacji.

Wykończenia powierzchni w druku 3D

Wykończenie powierzchni, tekstura i dokładność części wydrukowanej w 3D zależy od kilku czynników:

- Proces druku 3D - FDM, SLA, SLS itp. mają różne rozdzielczości

- Wysokość warstwy - cieńsze warstwy zapewniają gładszą powierzchnię.

- Orientacja - części mogą być drukowane pionowo lub ukośnie

- Kąty rastra - Naprzemienna orientacja rastra między warstwami zmniejsza widoczne schodkowanie.

- Obróbka końcowa - Metody takie jak szlifowanie, powlekanie poprawiają wykończenie.

Oto porównanie wykończeń powierzchni uzyskanych przy użyciu różnych technologii druku 3D:

| Metoda druku 3D | Surowiec | Typowa wysokość warstwy | Wykończenie powierzchni |

|---|---|---|---|

| FDM | Żarnik | 50 - 200 mikronów | Uczciwy do średniego |

| SLA | Płynna żywica | 25 - 100 mikronów | Doskonały |

| SLS | Proszek | 50 - 150 mikronów | Średni do słabego |

| Rozpylanie spoiwa | Proszek | 80 - 140 mikronów | Średni do słabego |

| Natryskiwanie materiału | Płynna żywica | 16 - 30 mikronów | Doskonały |

SLA i strumieniowanie materiału pozwalają uzyskać najgładsze powierzchnie. Druk FDM wymaga optymalizacji wysokości warstwy, kątów rastra i wykończenia w celu poprawy jakości powierzchni.

Wytyczne projektowe dla druku 3D

Podczas modelowania części do druku 3D należy wziąć pod uwagę poniższe zasady projektowania:

- Zoptymalizuj grubość ścianki do 1,2-2 mm, aby uzyskać odpowiednią wytrzymałość

- Obejmuje zaokrąglenia i zaokrąglenia w celu zmniejszenia koncentracji naprężeń

- Konstrukcja zatrzasków, żywych zawiasów i elastycznych komponentów z optymalnymi prześwitami

- Zminimalizowanie zwisów wymagających materiału podpierającego tak bardzo, jak to możliwe.

- Optymalne ustawienie części na platformie konstrukcyjnej w celu ograniczenia podpór

- Zapewnienie luzu w ruchomych zespołach dla etapów przetwarzania końcowego

- Tolerancje projektowe zgodne z możliwościami drukarki i materiału

- Upewnij się, że zamknięte puste przestrzenie mają otwory ewakuacyjne do usuwania proszku w niektórych procesach.

- Uwzględnienie zmian właściwości wynikających z orientacji warstwy i kierunku kompilacji

Przestrzeganie zasad DfAM (Design for Additive Manufacturing) umożliwia tworzenie modeli do druku 3D dostosowanych do możliwości wybranej technologii i materiałów.

Dostawcy sprzętu do druku 3D

Istnieje ogromna liczba dostawców profesjonalnego sprzętu do druku 3D, w tym:

Drukarki 3D do komputerów stacjonarnych

- MakerBot, Ultimaker, Prusa Research, FlashForge, LulzBot, Formlabs

Przemysłowe drukarki do tworzyw sztucznych

- Stratasys, 3D Systems, EOS, EnvisionTEC, Carbon

Drukarki 3D do metalu

- EOS, Renishaw, Desktop Metal, Markforged, Xact Metal

Systemy produkcji wielkoseryjnej

- HP, Carbon, Desktop Metal, Bound Metal

Drukarki specjalistyczne

- Organovo (bioprinting), Nanoscribe (mikroskala), wholmen (duża skala)

Zestawy drukarek

- Creality, Artillery, Tronxy, Anycubic

Usługi drukowania

- Materialise, Sculpteo, Protolabs, Shapeways

Pozyskując odpowiednią drukarkę 3D, należy wziąć pod uwagę technologię drukarki, wielkość produkcji, materiały, dokładność, możliwości oprogramowania, reputację producenta, plany serwisowe i koszty operacyjne.

Rozważania dotyczące kosztów druku 3D

Koszty rozpoczęcia drukowania 3D zależą od wielu czynników:

Koszt drukarki

- Stacjonarne maszyny FDM zaczynają się poniżej $300

- Profesjonalne drukarki przemysłowe mają zasięg od $5,000 do ponad $1,000,000

Materiały

- 1 kg filamentu PLA: $20-50

- 1 litr żywicy dla SLA: $50-200

- Proszki metali: $100-500 za kg

Oprogramowanie

- Darmowe narzędzia do modelowania 3D, takie jak Tinkercad lub Fusion360

- Koszty licencjonowanego oprogramowania CAD $1000 - $7000

Sprzęt do przetwarzania końcowego

- Materiały eksploatacyjne do drukarek, takie jak filament, żywica, dysze

- Narzędzia wykończeniowe do wygładzania, malowania, powlekania

- Przemysłowe piece do spiekania proszków metali

Wiedza techniczna

- Szkolenie operatorów i krzywa uczenia się

- Profesjonalne wsparcie inżynieryjne

Podczas wdrażania druku 3D do zastosowań produkcyjnych należy dokładnie rozważyć zarówno początkowe koszty sprzętu, jak i bieżące koszty operacyjne. Wykorzystaj biura usług druku 3D, aby uniknąć wydatków kapitałowych.

Wybór biura usług druku 3D

Oto kilka wskazówek dotyczących wyboru dostawcy usług druku 3D:

- Przegląd zakresu obsługiwanych technologii drukowania, które odpowiadają potrzebom aplikacji

- Poszukaj specjalistycznej wiedzy na temat materiałów istotnych dla Twoich projektów

- Ocena pojemności kompilacji i skalowalności produkcji

- Ocena umiejętności pracowników i oferowanego wsparcia inżynieryjnego

- Weź pod uwagę szybkość, czas dostawy i lokalizację

- Przegląd certyfikatów jakości i próbek części pod kątem wykończenia powierzchni

- Porównanie modeli cenowych: za część, rabaty ilościowe, subskrypcja

- Sprawdź opinie klientów i referencje online

- Ocena możliwości obróbki końcowej, wykańczania i powlekania

- Omówienie własności, ochrony danych i poufności

- Zapoznanie się z procesem zamawiania, opcjami przesyłania i czasem realizacji.

- Warto rozważyć usługi wysokiej jakości, takie jak projektowanie dla AM, ekspertyzy inżynieryjne

Współpraca z odpowiednim biurem usługowym zapewnia dostęp do różnorodnych możliwości druku 3D bez większych inwestycji kapitałowych.

Perspektywy na przyszłość dla druku 3D

Przewiduje się, że technologia druku 3D będzie nadal szybko się rozwijać:

- Spadek kosztów i wzrost przystępności cenowej przemysłowych drukarek 3D

- Rozwój nowych materiałów poszerzających zastosowania - kompozyty, biomateriały

- Ulepszone wykończenie powierzchni konkurujące z tradycyjną produkcją

- Produkcja hybrydowa łącząca druk 3D z obróbką skrawaniem i innymi procesami

- Zautomatyzowane rozwiązania do obróbki końcowej i wykańczania

- Ulepszenia oprogramowania do projektowania, symulacji i optymalizacji procesów

- Wykorzystanie wtrysku spoiwa metalowego i wielolaserowego PBF do produkcji masowej

- Zwiększona jakość, precyzja i powtarzalność części w produkcji końcowej

- Usprawnione przepływy pracy i cyfrowe zapasy do produkcji części na żądanie

- Rozwój specjalistycznych aplikacji o wysokiej wartości w branży medycznej, lotniczej i obronnej

Innowacje te rozszerzą możliwości druku 3D poza szybkie prototypowanie w kierunku cyfrowej produkcji w sektorach przemysłowych.

Wnioski

Druk 3D stał się przełomową technologią o szerokim zastosowaniu, od prototypowania po produkcję. Zrozumienie zasad działania, możliwości, przypadków użycia i ekonomii różnych procesów druku 3D ma kluczowe znaczenie dla skutecznego przyjęcia. Dzięki dostępnym obecnie różnym technologiom i opcjom materiałowym w połączeniu z malejącymi kosztami, wykorzystanie druku 3D przyspieszy w różnych branżach w nadchodzącej dekadzie. Firmy muszą aktywnie oceniać, w jaki sposób druk 3D może poprawić ich cykle rozwoju produktów, łańcuchy dostaw i operacje produkcyjne, aby pozostać konkurencyjnymi. Dzięki postępom w zakresie szybkości, dokładności, powtarzalności i właściwości części, druk 3D zapowiada się jako strategiczny element przyszłego cyfrowego krajobrazu produkcyjnego.