Druk 3D, znany również jako produkcja addytywna (AM), wykorzystuje specjalistyczne proszki do konstruowania trójwymiarowych komponentów w kolejnych metodach warstwowych. Niniejszy przewodnik stanowi dogłębne źródło informacji na temat proszków do druku 3D - badając rodzaje, cechy, specyfikacje, metody produkcji, kluczowych dostawców i ceny, zastosowania w różnych branżach, porównania z alternatywami, często zadawane pytania i nie tylko.

Przegląd Proszki do druku 3D

Proszki do druku 3D są surowcami umożliwiającymi wytwarzanie części z tworzyw sztucznych, metalu i ceramiki. Kluczowe cechy:

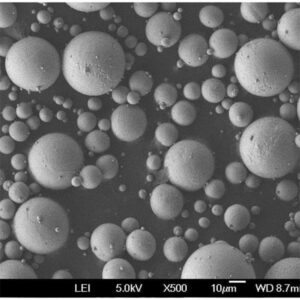

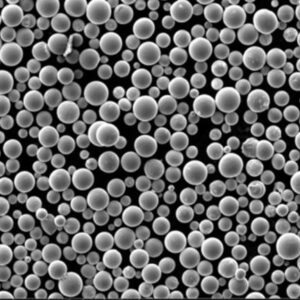

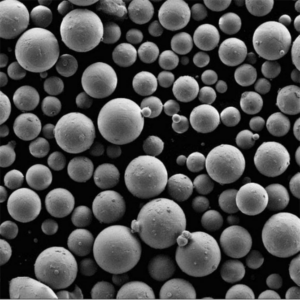

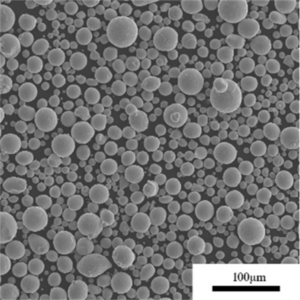

- Stan: Proszki o ultradrobnych cząstkach

- Zakres rozmiarów: Zazwyczaj 10-150 mikronów

- Morfologia: Najczęściej kulisty kształt cząstek

- Skład: Polimer, stop metali, ceramika, mieszanki piaskowca

- Kluczowe właściwości: Zaprojektowany rozkład wielkości cząstek, płynność, gęstość upakowania i mikrostruktura

Wykorzystując ścisłą kontrolę nad właściwościami fizycznymi proszku i interakcjami z termicznymi/kinetycznymi procesami drukowania, proszki do druku 3D ułatwiają skomplikowane geometrie części i gradienty składu materiału, których nie można osiągnąć w inny sposób.

Rodzaje proszków do druku 3D

| Kategoria | Materiały | Metoda drukowania |

|---|---|---|

| Tworzywa sztuczne | Nylony, ABS, TPU, PEKK, PEEK... | Selektywne spiekanie laserowe (SLS) |

| Metale | Stale nierdzewne, narzędziowe, tytan i stopy, nadstopy... | Bezpośrednie spiekanie laserowe metali (DMLS) |

| Ceramika | Tlenek glinu, tlenek cyrkonu, węglik krzemu | Strumieniowanie spoiwa, modelowanie osadzania topionego |

| Kompozyty | Mieszanki metal/plastik, mieszanki piaskowca | Fuzja wielostrumieniowa (MJF), osadzanie związanego metalu |

| Biokompatybilność | PEEK, PLGA, TCP... | Selektywne topienie laserowe (SLM) |

Tabela 1: Główne kategorie, materiały i powiązane platformy drukowania dla komercyjnych proszków do druku 3D

Proszki polimerowe, metalowe, ceramiczne i kompozytowe wspierają produkcję części do zastosowań końcowych w przemyśle lotniczym, motoryzacyjnym, medycznym, dentystycznym i przemysłowym.

Metody produkcji

Kluczowe techniki produkcji proszków drukarskich obejmują:

Tworzywa sztuczne

- Polimeryzacja monomerów

- Inwersja fazy

- Kriogeniczne mielenie tworzyw sztucznych luzem

Metale

- Atomizacja gazu

- Atomizacja plazmowa

- Topienie indukcyjne elektrod

Ceramika

- Drogi zol-żel

- Metody emulgowania

- Procesy suszenia rozpyłowego

Dopasowanie etapów produkcji umożliwia dostosowanie rozkładu wielkości cząstek proszku, morfologii, mikrostruktury, składu chemicznego i wynikającej z tego wydajności do procesu drukowania 3D i wymagań aplikacji.

Właściwości Proszki do druku 3D

| Nieruchomość | Rola w procesie drukowania |

|---|---|

| Rozkład wielkości cząstek | Wpływa na gęstość upakowania, smarowność, płynność i przyczepność między warstwami |

| Kształt cząsteczki | Sferyczne preferowane dla płynnego przepływu w porównaniu z postrzępionymi cząstkami |

| Twardość cząstek | Odporność na odkształcenia podczas rozpierania rolkami/ostrzami |

| Gęstość nasypowa | Zapewnia wystarczającą grubość warstwy proszku na etapie budowy |

| Chemia | Określa wydajność mechaniczną, estetykę części końcowej |

| Zawartość wilgoci | Wpływa na przepływ proszku i przyczepność |

Tabela 2: Kluczowe atrybuty fizyczne proszku niezbędne do osiągnięcia sukcesu w druku 3D

Nieodpowiednia kontrola tych powiązanych ze sobą właściwości proszku skutkuje słabym przepływem, rozprzestrzenianiem się, nieregularnościami laminowania, wadami części i zmniejszeniem właściwości mechanicznych.

Specyfikacje proszku do druku 3D

Istnieją standardy branżowe dla większości polimerowych, metalowych i ceramicznych proszków do druku 3D:

Rozkład wielkości cząstek

| Klasa | Specyfikacja | Przykładowe materiały |

|---|---|---|

| Ultrafine | D10: 10-25 μm D50: 20-45 μm D90: 40-75 μm | PEEK, PEKK Polimery wysokotemperaturowe |

| Dobrze | D10: 40-75 μm D50: 60-90 μm D90: 90-150 μm | Nylon, metale ABS |

| Średni | D10: 75-100 μm D50: 100-150 μm D90: 130-200 μm | Mieszanki piaskowca, ceramika |

Standardy powtarzalności

| Metryczny | Tolerancja |

|---|---|

| Rozkład wielkości cząstek między partiami | ± 5% |

| Kształt cząstek z partii na partię | ± 5% okrągłość |

| Gęstość nasypowa między partiami | ± 2% |

Tabela 3A: Profile rozkładu wielkości cząstek dla polimerowych, metalowych i ceramicznych proszków do druku 3D

| Nieruchomość | Metoda badania | Próg |

|---|---|---|

| Natężenie przepływu w hali | ASTM B213 | <40 s dla przepływu 50 g |

| Gęstość pozorna | ASTM B212 | Gęstość teoretyczna Min 60% |

| Gęstość kranu | ASTM B527 | Teoretyczna gęstość min. 65% |

Tabela 3B: Kluczowe kontrole jakości przepływu i gęstości proszku do druku 3D

Spełnienie lub przekroczenie opublikowanych specyfikacji zapewnia spójne działanie partii.

Dostawcy proszków do druku 3D

Wielu dostawców oferuje proszki do druku 3D z polimerów, metali i ceramiki:

Proszki polimerowe

| Firma | Materiały | Cena/kg |

|---|---|---|

| Evonik | Nylon 12, PEEK, TPU, PEKK | $50-260 zależny od polimeru |

| BASF | Gatunki Ultrasint PA6, PA11, PA12 | $75-215 |

| Stratasys | Kompozyty termoplastyczne | $140-350 |

| Polymaker | PolySmooth, PolyLite, PolyFlex | $35-90 |

Proszki metali

| Dostawca | Rodzaje stopów | Orientacyjne ceny |

|---|---|---|

| Carpenter Additive | Stal nierdzewna, narzędziowa, kobaltowo-chromowa, nadstopy | $55-215 specyficzny dla stopu |

| Praxair | Tytan Ti64, Inconel 718, stal nierdzewna 316L | $35-185 |

| Sandvik Osprey | Stal maraging, gatunki nierdzewne, nadstopy niklu | Zależny stop $75-305 |

| Technologia LPW | Aluminium AlSi10Mg, tytan Ti64, nadstopy | $45-195 |

Proszki ceramiczne i kompozytowe

| Marka | Materiały | Przedziały cenowe |

|---|---|---|

| 3DCeram | Tlenek glinu, tlenek cyrkonu, krzemionka | $35-125 specyficzna ceramika |

| Adaptive3D | Kompozyty/mieszanki termoutwardzalne i termoplastyczne | $90-350 |

| Tritone | PEEK, PEKK, PPSU + wypełnienie ceramiczne | $125-475 w zależności od formuły |

Tabela 4: Specjalistyczni producenci oferują szeroką gamę proszków do druku 3D

Ceny różnią się w zależności od zastrzeżonego składu i wydajności - skontaktuj się bezpośrednio z dostawcami w celu uzyskania dokładnych ofert. Niektórzy dostawcy oferują próbki do testów.

Zastosowania Proszki do druku 3D

Proszki do drukowania w wyjątkowy sposób ułatwiają tworzenie złożonych, niestandardowych geometrii części w różnych branżach:

| Przemysł | Przykładowe komponenty | Korzyści |

|---|---|---|

| Lotnictwo i kosmonautyka | Łopatki turbin, dysze rakiet, podwozia UAV | Redukcja wagi, wzrost wydajności |

| Medyczny | Implanty i protezy dopasowane do pacjenta | Spersonalizowany rozmiar, biokompatybilność |

| Motoryzacja | Wymienniki ciepła, lekkie elementy podwozia | Konsolidacja części, wydajność |

| Przemysłowy | Niestandardowe oprzyrządowanie produkcyjne, przyrządy | Skrócone ramy czasowe rozwoju |

Tabela 5: Główne sektory wykorzystujące możliwości druku 3D w proszku

Zdolność do szybkiej iteracji projektów i ekonomicznego drukowania krótkich serii umożliwia innowacje w zakresie części końcowych.

Plusy i minusy druku 3D w proszku

Zalety w porównaniu z technikami subtraktywnymi

- Ułatwia tworzenie skomplikowanych, lekkich geometrii w celu zwiększenia wydajności

- Optymalizuje mikrostruktury materiału w celu zwiększenia wydajności części

- Dostosowane komponenty dopasowane do aplikacji

- Skraca czas rozwoju/produkcji i obniża koszty kapitałowe

Wady do rozważenia

- Ograniczona skala produkcji i przepustowość w niektórych procesach

- Wymagane rygorystyczne specyfikacje dla surowców proszkowych

- Obróbka końcowa jest często konieczna dla części końcowej.

- Koszty części są obecnie wyższe niż w przypadku produkcji masowej.

Precyzyjne dostrajanie składu chemicznego proszków i parametrów drukowania ma na celu zwiększenie wydajności produkcji. Pola wykorzystujące personalizację i wydajność są nadal agresywnie wdrażane.

Najczęściej zadawane pytania

P: Jaki zakres wielkości cząstek sprawdza się najlepiej w przypadku proszków do druku 3D z metalu?

O: 10-45 mikronów ułatwia dobre upakowanie i rozprowadzanie, jednocześnie unikając wyzwań związanych z ultradrobnymi proszkami wokół obsługi proszku. Większość stopów dobrze radzi sobie z dystrybucją 30±15 μm.

P: Który proces druku 3D z proszku polimerowego zapewnia najlepszą wydajność mechaniczną?

O: Selektywne spiekanie laserowe (SLS) umożliwia doskonałe stapianie i produkcję drobnych elementów - tworząc wysokowydajne części z tworzyw sztucznych rywalizujące lub przewyższające procesy formowania wtryskowego.

P: Jak długo można przechowywać niewykorzystany proszek do drukarek 3D?

O: Przechowywane w chłodnym i suchym miejscu, zabezpieczone przed wilgocią środkiem osuszającym - proszki zachowują właściwości przepływowe przez co najmniej 12 miesięcy. Nawet otwarte proszki wytrzymują ponad 6 miesięcy przed zauważalną degradacją.

P: Czy jakość proszku wyjściowego ma znaczący wpływ na właściwości drukowanych części?

O: Tak, czystość chemiczna proszku oraz odpowiednia kontrola właściwości proszku silnie determinują końcowe właściwości mechaniczne części, estetykę, dokładność wymiarową i niezawodność działania.