Proszek aluminiowy do drukarek 3D służy jako podstawowy surowiec metalowy do produkcji addytywnej w technologii fuzji w złożu proszkowym na rynkach lotniczym, motoryzacyjnym i ogólnoprzemysłowym. Niniejszy przewodnik zawiera przegląd gatunków aluminium, specyfikacje proszku, rozważania dotyczące procesu drukowania, metody spiekania, właściwości mechaniczne, obróbkę końcową, odpowiednie komponenty i inne informacje dotyczące wykorzystania proszku aluminiowego w laserowym druku 3D z łożem proszkowym.

Proszek aluminiowy do drukarek 3D Przegląd

Wysoki stosunek wytrzymałości aluminium do jego masy, odporność na korozję, właściwości termiczne i mechaniczne sprawiają, że jest to powszechnie poszukiwany materiał inżynieryjny. Konwersja wlewka do postaci rozpylonego proszku umożliwia produkcję addytywną, odblokowując:

- Lekkość - Zmniejszona masa komponentów dla oszczędności paliwa w pojazdach i samolotach

- Konsolidacja części - Drukowane wielofunkcyjne zespoły łączące współdziałające komponenty

- Stopy niestandardowe - Dostosuj chemię, selektywnie wzmacniając drukowane regiony według lokalizacji

- Masowa personalizacja - Cyfrowe inwentaryzacje i automatyzacja drukowania umożliwiają wysoką różnorodność produktów

Wybór odpowiednich gatunków stopów aluminium i dobór odpowiednich parametrów procesu drukowania laserowego pozwala na wykorzystanie zalet produkcji addytywnej przy jednoczesnym ograniczeniu wad przetwarzania dzięki wysokiej jakości surowcom proszkowym.

Rodzaje i skład proszku aluminiowego do drukarek 3D

Alloy Systems - Druk 3D z metalu wykorzystuje tuning właściwości mechanicznych w gatunkach 2000, 5000, 6000 i 7000.

Podstawowe pierwiastki stopowe - Magnez, krzem, cynk, miedź, mangan, chrom, cyrkon stosowane pojedynczo lub w kombinacjach modulują właściwości.

Warianty specjalistyczne - Skand, cer, srebro, lit itp. dodawane w niewielkich ilościach umożliwiają niszowe zastosowania, takie jak artykuły sportowe wymagające kombinacji wytrzymałości, plastyczności i odporności na korozję dostosowanych do potrzeb dzięki dostosowanym kompozycjom dodatków, które w przeciwnym razie byłyby trudne do osiągnięcia w konwencjonalnym odlewaniu wlewków i formowaniu.

Przykładowe kompozycje stopów

| Stop | Mg | Si | Cu | Mn | Cr | Zn |

|---|---|---|---|---|---|---|

| 2024 | 1.2-1.8% | 0.50% | 3.8-4.9% | 0.3-0.9% | 0.10% | – |

| 7075 | 2.1-2.9% | 0.40% | 1.2-2.0% | 0.30% | 0.18-0.28% | 5.1-6.1% |

Tabela 1. Przykłady kutych stopów aluminium często dostosowują się do zastosowania AM z drobnym proszkiem, wykorzystując kombinacje magnezu, krzemu, miedzi, manganu, chromu i cynku, manipulując wynikowymi właściwościami mechanicznymi.

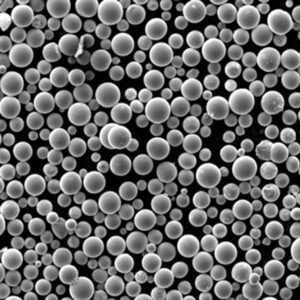

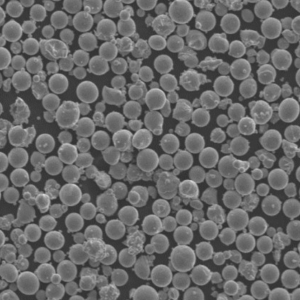

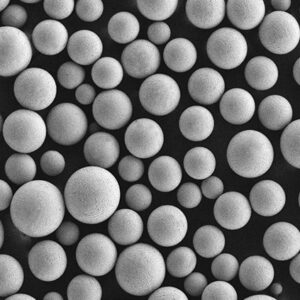

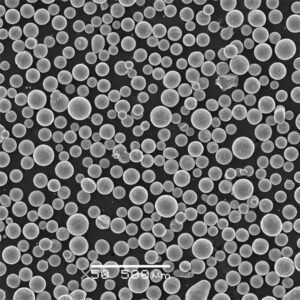

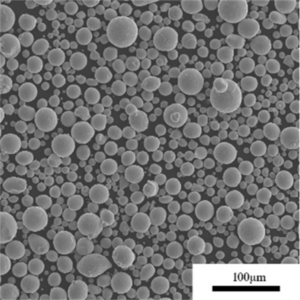

Metody i charakterystyka produkcji proszku aluminiowego

Atomizacja - Atomizacja w gazie obojętnym powoduje rozdmuchiwanie strumieni stopionego aluminium do postaci kulistych proszków o kontrolowanym rozkładzie wielkości cząstek, w dużej mierze wolnych od zanieczyszczeń.

| Metoda | Opis | Rozmiary cząstek | Morfologia | Czystość | Zawartość tlenu | Cena |

|---|---|---|---|---|---|---|

| Atomizacja gazu | Rozkłady od 30 mikronów do 150 mikronów zapewniają wysokie upakowanie złoża proszku i spiekanie | Wysoce sferyczny | Do 99,97% Al | <300 ppm | $$$$ |

Tabela 2. Charakterystyka metody produkcji wpływa na przyjęcie rozważań dotyczących zakupu proszku do drukowania aluminium

Kontrolowanie kształtu cząstek i spójności chemicznej z partii na partię zwiększa niezawodność końcowej części - atrybuty cenione ponad początkowo wyższe koszty proszku, ale zanikające w stosunku do redukcji czasu/kosztów po obróbce, które nie wymagają intensywnego wykańczania powierzchni.

Normy specyfikacji dla aluminiowych proszków do drukarek

| Standard | Opis |

|---|---|

| ASTM F3301 | Skład chemiczny i rozkład wielkości cięcia na sicie dla gatunków proszku aluminiowego AM |

| ASTM B633 | Normy dotyczące kutych stopów aluminium konstrukcyjnego dostosowane do proszków |

| ISO/ASTM 52904 | Metody testowania ilościowego określania szybkości przepływu proszku, gęstości i właściwości mechanicznych |

Tabela 3. Wiodące specyfikacje umożliwiające zapewnienie jakości przesiewanych aluminiowych proszków do drukowania, spełniających unikalne wymagania w zakresie dodatków, wykraczające poza konwencjonalne certyfikaty materiałów wlewkowych.

Przegląd zakresów certyfikacji zapewnia, że normy odpowiednio obejmują okna składu wymagane przez kupującego, akceptowalne właściwości proszku, takie jak natężenie przepływu w hali i poziomy czystości chemicznej odpowiadające zarówno możliwościom atomizacji, jak i późniejszym wymaganiom procesu produkcyjnego.

Rozważania dotyczące procesu druku 3D dla proszków aluminiowych

Laserowa fuzja łoża proszkowego - Selektywne laserowe topienie aluminium wykorzystuje skanowane lasery CO2 lub światłowodowe o mocy 400W-1kW, które lokalnie topią warstwy o grubości 30-100 μm.

| Parametr | Typowy zakres |

|---|---|

| Moc lasera | 100-400 watów |

| Prędkość skanowania | 300-10 000 mm/s |

| Rozmiar wiązki | Średnica 50-300 μm |

Tabela 4. Dostrojenie parametrów wejściowych energii maszyny SLM równoważy gęste topienie przed nadmiernym nagrzewaniem powodującym wysokie naprężenia szczątkowe i pękanie.

Redukcja defektów kompilacji - Ograniczenie ryzyka wystąpienia wad, takich jak porowatość, pękanie i zniekształcenia, wymaga optymalizacji parametrów lasera, jakości proszku, geometrii konstrukcji, zarządzania termicznego i obróbki końcowej.

Wykorzystanie różnic w stopach - Dostosowanie kombinacji krzemu, magnezu i miedzi wpływa na zachowanie podczas topienia, właściwości termiczne i mikrostruktury krzepnięcia, zarządzając wynikowymi osiągami.

Właściwości mechaniczne druku proszkowego z aluminium

Właściwości wydrukowane - Osiągnięcie 30-60% wytrzymałości stopu odlewniczego jako dynamiki szybkiego krzepnięcia koncentruje defekty bez dalszej obróbki mechanicznej utwardzania w stopach odlewniczych.

Przetwarzanie końcowe - Obróbka cieplna, prasowanie izostatyczne na gorąco i obróbka na zimno zwiększają wydajność mechaniczną z 60% do 95% w porównaniu z odlewanymi odpowiednikami, ponieważ zmęczenie wysokocyklowe i ciągliwość zbliżają się do bardziej wymagających zastosowań.

| Stop | Wytrzymałość na rozciąganie | Wytrzymałość na rozciąganie | Wydłużenie (%) |

|---|---|---|---|

| Zgodnie z wydrukiem z 2024 r. | 45 ksi | 21 ksi | 8 % |

| Jak wydrukowano 7075 | 47 ksi | 32 ksi | 11% |

| HIP 7075 | 73 ksi | 65 ksi | 10% |

Tabela 5. Porównanie typowych właściwości mechanicznych aluminium wydrukowanego i poddanego obróbce końcowej w odniesieniu do docelowych wzorców stopów odlewniczych.

Pełna realizacja właściwości zależy zarówno od wewnętrznej redukcji porów i defektów spowodowanej procesem, jak i od dostosowanej obróbki końcowej, która zapobiega gromadzeniu się naprężeń szczątkowych w wyniku nieograniczonego krzepnięcia w basenie stopu, nieodłącznie związanego z laserowym wytwarzaniem dodatków proszkowych z materiałów aluminiowych.

Metody obróbki końcowej dla aluminiowych części drukowanych

Ulga w stresie - Wyżarzanie w niskiej temperaturze minimalizuje naprężenia szczątkowe, unikając odkształceń bez znacznego zgrubienia faz wzmacniających.

HIP - Prasowanie izostatyczne na gorąco przy użyciu argonu pod wysokim ciśnieniem w podwyższonej temperaturze powoduje zapadanie się wewnętrznych pustek, co poprawia odporność na zmęczenie.

Praca na zimno - Nagniatanie, śrutowanie lub inna mechaniczna obróbka powierzchni instaluje naprężenia ściskające, opóźniając powstawanie pęknięć, co jest szczególnie ważne w przypadku elementów obciążonych zmęczeniowo.

Obróbka skrawaniem - Frezowanie lub toczenie CNC pozwala zachować precyzję wymiarową i kontrolować chropowatość powierzchni, która jest nieosiągalna bezpośrednio w produkcji addytywnej przed końcową obróbką mechaniczną lub termiczną.

Powłoki - HVOF lub natryskiwanie łukiem termicznym, chociaż powłoki dyfuzyjne o wysokiej twardości, takie jak chromowanie lub aluminidowanie, poprawiają odporność na zużycie / korozję, nieporównywalną z żadną formą produktu kutego.

Testowanie jakości - Tomografia rentgenowska, tomografia komputerowa i analiza obrazu umożliwiają ilościowe określenie rozkładu defektów objętościowych, zapewniając niezawodność produktu i spełnienie wymagań dotyczących wydajności.

Kombinacje zintegrowanych strategii stapiania i dostosowanego przetwarzania wtórnego zapewniają w pełni gęste aluminiowe części drukowane, które rywalizują z właściwościami mechanicznymi, które kiedyś były możliwe tylko dzięki starszym technikom subtraktywnej konwersji wlewków.

Aplikacje do drukowania komponentów aluminiowych

Lotnictwo i kosmonautyka

- Okucia i żebra płatowca - poprawa współczynnika zakupu do lotu w pobliżu 100% zmniejszająca ilość odpadów materiałowych

- Profile aerodynamiczne i bloki w maszynach wirnikowych

- Konforemne kriogeniczne zbiorniki paliwa

Motoryzacja

- Redukcja masy podwozia i łączników zawieszenia

- Skonsolidowane zespoły obudowy silnika

Przemysłowy

- Niestandardowe przyrządy, uchwyty, chwytaki i chwytaki końcowe

- Niskonakładowe oprzyrządowanie, takie jak plastikowe formy wtryskowe i tłoczniki

- Oprzyrządowanie z chłodzeniem konforemnym zwiększające produktywność

Zastosowania korzyści z równoważenia dostosowanych i konfigurowalnych stopów, złożonych geometrii, unikalnie wytwarzanych, lekkich profili i zwiększenia wydajności po obróbce, które są unikalnie osiągalne dzięki przetwarzaniu proszków aluminiowych metodą fuzji w złożu proszkowym.

Dostawcy oferujący aluminiowe proszki do drukarek

| Dostawca | Opis |

|---|---|

| AP&C | Specjalizuje się w rozpylanych gazowo proszkach do druku z aluminium i tytanu |

| Carpenter Additive | Szeroki zakres materiałów do druku ze stali nierdzewnej i nadstopów |

| Sandvik Osprey | Wiodący dostawca proszków do druku z nitinolu, kobaltu i aluminium |

Tabela 6. Godni uwagi dostawcy zapewniający zapasy proszku do drukowania aluminium, wykorzystujący wewnętrzną atomizację lub zaopatrujący zewnętrzne młyny

Ocena możliwości dostawców w zakresie pożądanych odmian stopów i zobowiązań zapewniających spójność między partiami daje pewność zabezpieczenia wieloletnich projektów bez ryzyka zmiany produktu i przestarzałych części pośrednich podczas dłuższych kampanii drukowania z powodu wymiany proszku.

Rozważania dotyczące cen proszku aluminiowego

| Parametr | Wpływ na cenę |

|---|---|

| Rozmiar dystrybucji | Ściślejsza dystrybucja obciąża zyski, zwiększając koszty |

| Standardy jakości | Gatunki lotnicze wymagające rygorystycznych testów przesiewowych defektów |

| Wielkość zamówienia | Projekty prototypów małoseryjnych są premiowane |

| Specyfikacja klienta | Wszelkie unikalne cele dotyczące oleju/wilgotności, opakowania wpływają na ceny |

| Dodatki stopowe | Mieszanki pierwiastków o wyższej czystości przenoszą ładunki |

Tabela 7. Czynniki kanału podaży wpływające na ceny proszku aluminiowego do 5-10-krotności podstawowych cen spotowych towarów aluminiowych

Prognozowanie wymagań ilościowych na 12-18 miesięcy przed głównymi projektami drukowania zapewnia największą dźwignię minimalizującą koszty partii i testów kwalifikacyjnych.

Często zadawane pytania

P: Czy ponowne użycie proszku aluminiowego zachowuje swoje właściwości?

O: Tak, proszki przetwarzają się dobrze, a jedynie niewielki pobór tlenu i wilgoci wymaga monitorowania, zanim mieszaniny ponownego użycia staną się szkodliwe.

P: Co powoduje problemy z porowatością drukowanych części aluminiowych?

O: Uwięzione pory gazowe wynikające z niewłaściwego przechowywania i obchodzenia się z proszkiem lub braku odpowietrzania podczas topienia łączą się w defekty pogarszające wytrzymałość.

P: Czy obróbka cieplna jest korzystna dla aluminiowych elementów drukowanych?

O: Tak, odpowiednio zaprojektowana obróbka termiczna odtwarza temperatury, zwiększając plastyczność i maksymalizując ambulansowe właściwości mechaniczne unikalne dla kontrolowanych ścieżek krzepnięcia druku.

P: Który stop aluminium najlepiej nadaje się do laserowego wtapiania w złożu proszkowym?

O: Proszek Scalmalloy - opatentowany przez APWorks stop aluminium, skandu i cyrkonu - zapewnia niezrównane połączenie wytrzymałości i odporności na temperaturę po pełnym przetworzeniu.